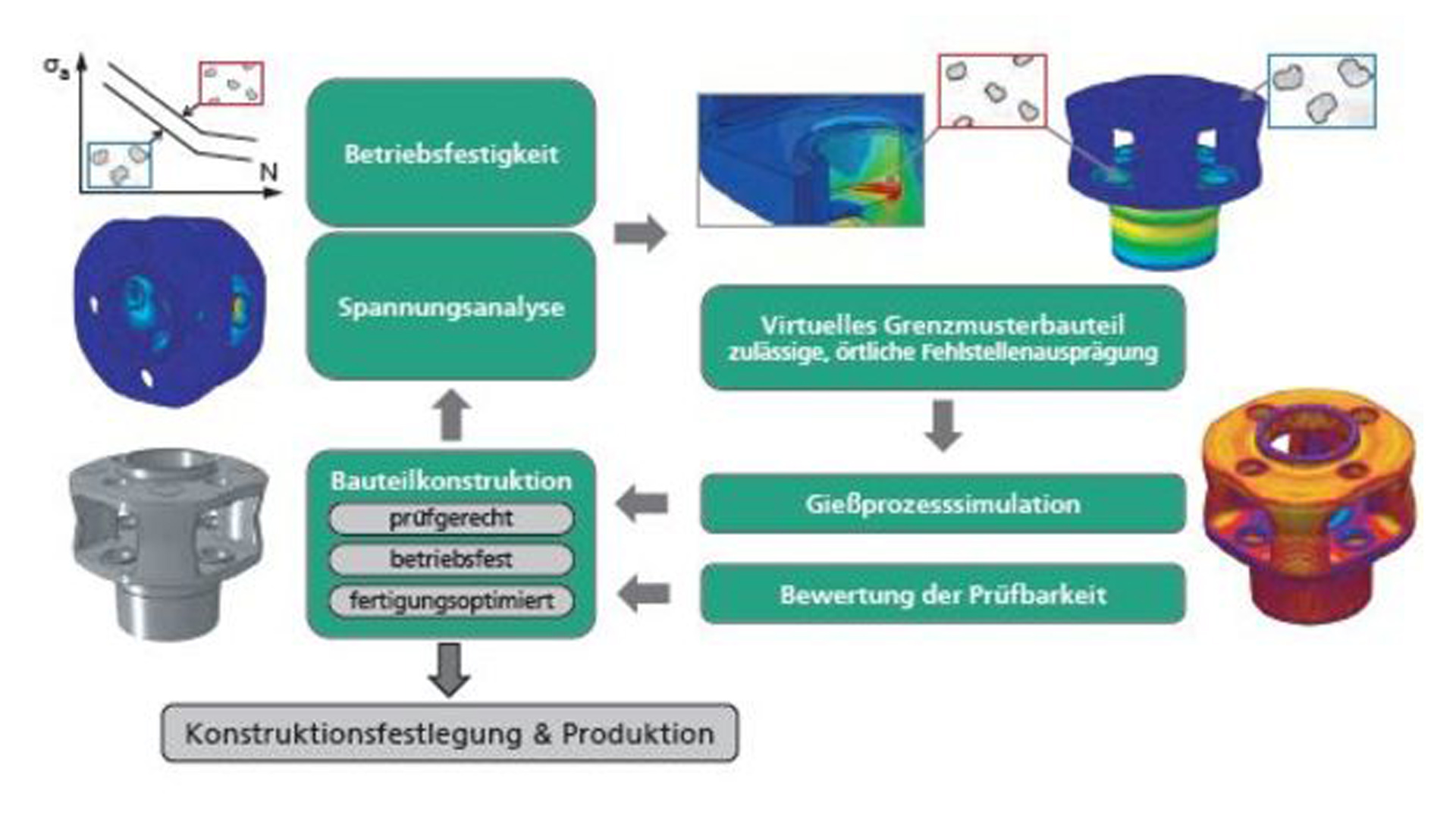

Verknüpfung von Betriebsfestigkeit, zerstörungsfreier Prüftechnik und Gießsimulation in einem virtuellen Grenzmusterbauteil

Aufbau und Schnittstellen des virtuellen Grenzmusterbauteils. GRAFIK: FRAUNHOFER LBF

VON CHRISTIAN ERZ, CHRISTOPH BLEICHER, DARMSTADT

Die Lebensdauerbeurteilung von Großgussbauteilen erfordert nicht nur die Kenntnis der Werkstoffbeanspruchbarkeit, sondern im Sinne der digitalen Vernetzung, auch das Einbeziehen von Informationen aus der Gießsimulation sowie der zerstörungsfreien Bauteilprüfung. Für die Produktentwicklung und die Qualitätssicherung ergeben sich so Möglichkeiten, die Lage möglicher Werkstoffungänzen im Vorhinein abzuschätzen und mit der numerischen Umgebung zu vernetzen. Im Ergebnis sollen die korrekte Bewertung sowie gezielte Vermeidung von Ungänzen ermöglichen, Bauteile hinsichtlich ihrer Lebensdauer und ihres Leichtbaupotenzials zu optimieren.

Der Produktentwicklungsprozess leistungsfähiger Gussstücke erfordert nicht nur eine genaue Kenntnis der Werkstoffbeanspruchbarkeit, die Entwicklung neuer Werkstoffsorten oder den Einsatz modernster Gießereitechnik. Vielmehr sind ausgehend von digitalen CAD-Modellen auch Methoden zu nutzen, die eine numerische Lebensdaueranalyse unter Berücksichtigung der spezifischen Bauteilgegebenheiten ermöglichen. Dies bezieht die Kenntnis und digitale Detektion von Ungänzen, der Oberflächengestalt oder der Gussstückform in den verschiedenen Stadien des Produktionsprozesses mit ein.

Können diese Informationen in einen rein digitalen Produktentwicklungsprozess integriert werden, eröffnen sich Möglichkeiten, einen einzigartigen Fingerabdruck für jedes Bauteil zu generieren und damit einen digitalen Zwilling zu schaffen. Dies gilt für Bauteile unterschiedlichster Dimensionen. Dennoch ergeben sich aufgrund der hohen Bandbreite von Gussbauteilen deutlich unterschiedliche Möglichkeiten bei der Bauteildigitalisierung und der Detektion von Ungänzen. Während kleinere Komponenten aufgrund geringer Wanddicken eine Analyse beispielsweise mittels Röntgen-Computertomografie (CT) ermöglichen, stehen für große Gussstücke mit Massen von mehreren hundert Tonnen keine standardisierten Methoden zur Verfügung, die eine Digitalisierung des ganzen Bauteils erlauben. Jedoch bieten neuere Methoden wie der mechanisierte Ultraschall oder das Ultraschall Sampling-Phased- Array, neue Möglichkeiten zur Detektion und Digitalisierung.

Grundlagen für die Detektion und Digitalisierung lokaler Eigenschaften am Großgussbauteil wurden am Fraunhofer- Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF und Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP in Zusammenarbeit mit Partnern aus der Forschung und Industrie im Rahmen der BMWi-Vorhaben „Lunkerfest“ und „unverDROSSen“ für die Detektion von Lunkern und Dross gelegt. Nun werden in dem Vorhaben „GrenzQualifizierung“ diese Erkenntnisse um die digitale Detektion von Chunky- Grafit erweitert und die damit gewonnenen Informationen zusätzlich mit der Erstarrungssimulation verknüpft. Ein Ziel ist dabei die Erarbeitung eines virtuellen Grenzmusters, in welches die Informationen aus der zerstörungsfreien Bauteilanalyse, der Erstarrungssimulation, der lokalen Bauteilbeanspruchbarkeit sowie der lokalen Bauteillebensdauer zusammenfließen und damit die Grundlagen für den digitalen Zwilling eines jeden abgegossenen Bauteils bilden. Das virtuelle Grenzmusterbauteil ordnet den unterschiedlichen Bauteilbereichen zulässige prozessbedingte Ungänzen zu, mit denen unter Berücksichtigung der lokalen Beanspruchungen und Beanspruchbarkeiten die geforderte Lebensdauer dennoch erreicht wird. Es beinhaltet zudem die Anforderungen an das Auflösungsvermögen der zerstörungsfreien Prüfmethode (ZfP) und beschreibt somit ab welcher Größe Ungänzen sicher detektiert werden können.

Das vorgestellte Forschungsprojekt wird durch das Bundesministerium für Wirtschaft und Energie im Rahmen des 6. Energieforschungsprogramm „Forschung für eine umweltschonende, zuverlässige und bezahlbare Energieversorgung“ gefördert – Förderkennzeichen 0324271A.

Christian Erz, M.Sc. und Dr.-Ing. Christoph Bleicher, Fraunhofer- Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt