Niederdruck-Sandgießen

Ein wirtschaftliches Verfahren für kleine und mittlere Seriengussteile sowie Prototypen

Das Niederdruck-Sandgießen ist derzeit das modernste technische Verfahren zur flexiblen Herstellung kleinerer Serien von Leichtmetallgussteilen, die sich sowohl von der Gussqualität als auch den Gussteileigenschaften gegenüber den normalen Sandgussteilen durch ein deutlich höheres Leistungsspektrum auszeichnen.

Eine Multi-Pouring-Niederdruck-Sandgieß-Formanlage (Bauart: Heinrich Wagner Sinto

Maschinenbau GmbH, Bad Laapshe) (Foto: Eurotech Group)

Zum einen erfolgt ein steigendes geregeltes Gießen und damit eine deutliche ruhigere Formfüllung durch Druckbeaufschlagung der Schmelze in einem geschlossenen System und zum anderen eine sortimentsspezifisch auslegbare Erstarrung unter Nutzung verschiedener Erstarrungsregime, was einerseits zur Einstellung anwendungsspezifischer Eigenschaften im Gussteil und andererseits zu signifikant höheren Festigkeitseigenschaften im gesamten Gussteil führt.

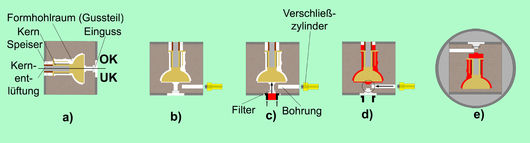

Bild 1: Prinzipdarstellung des Multi-Pouring-Gießprozesses (Grafik: BDG)

a) waagerecht im Luftstrom-Pressen hergestellte Sandform

b) senkrecht gedrehte Sandform, mit Vorbohrung für den Sandstopfen versehen

c) Formfüllung auf der MPS-Station

d) Verschließen des Eingusses nach Gießende mit einem Sandstopfen

e) Drehen der Gießform zur Optimierung des Erstarrungsprozesses

Das Verfahrensprinzip ist im Bild 1 dargestellt. Prinzipiell kommt die Technik der steigenden Formfüllung unter regelbaren Bedingungen zur Anwendung, wie sie schon lange beim Niederdruck-Kokillengießen zur Serienfertigung eingesetzt wird. Neu ist die Kopplung dieser Gießtechnik mit einer Sandformstrecke, wodurch bedeutend wirtschaftlicher gefertigt werden kann und aus Kostengründen nicht in größeren Serien gefertigt werden muss. So ist dieses Verfahren in Kombination mit einer herkömmlichen Sandformanlage besonders für die Klein- und Mittelserienfertigung in kleineren Stückzahlen und Losen von der Stückzahl 1 bis etwa 500 Stück geeignet.

Im Vergleich zum herkömmlichen Schwerkraftgießverfahren erfolgt beim Niederdruckgießen ein wesentlich ruhigerer und über den Druck regelbarer Formfüllungsablauf mit entsprechenden Möglichkeiten zur Gießprozessanpassung an das betreffende Gusssortiment, die zu einer signifikant höheren Gussqualität führen. Einerseits führt das sich ausbildende feinere Gefüge zu besseren mechanischen Eigenschaften im Gussteil. Die Zugfestigkeit liegt bei den Niederdruck-Sandgussteilen aus Aluminium um etwa 30 % und die Dehnung und Ermüdungsfestigkeit sogar oft um über 100 % höher als bei Schwerkraft gegossenen Al-Gussteilen. Zum anderen ist die Reproduzierbarkeit der Gussteile in der Serienfertigung sehr hoch. Die Ursachen dafür liegen in der steigenden turbulenzarmen Formfüllung und der präzisen Gießdrucksteuerung, die auf das Gusssortiment angepasst, die Formfüllungsvorgänge genau definier- und wiederholbar, aber auch dokumentierbar machen. Zudem erfolgt der Gießprozess in einem geschlossenen System, was die Wasserstoffaufnahme der Schmelze verhindert, die zu Oxideinschlüssen im Gussteil führen kann.

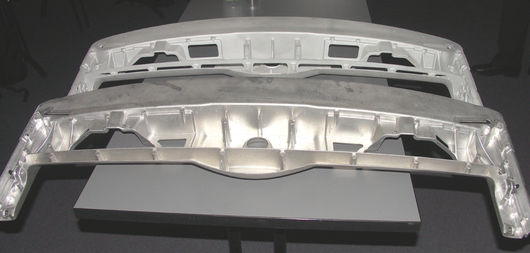

Bild 2: Schwerkraftgussteil (links), Niederdrucksandgussteil (rechts)(Foto: Kurtz)

Aus Sicht des Konstrukteurs ist von Bedeutung, dass das Niederdruck-Sandgießverfahren Potentiale zum weiteren Leichtbau enthält, da der geregelte druckbeaufschlagte Gießprozess die Herstellung hoch komplexer und dünnwandiger Gussteile mit höherer Dichte und damit Festigkeitseigenschaften erlaubt (Bild 2). Der Konstrukteur hat damit die Wahl, entweder die erzielten höheren mechanischen Eigenschaften konstruktiv für höher belastbare Bauteilkonstruktionen oder für entsprechend leichtere Bauteile mit äquivalentem Eigenschaftspotential zu nutzen.

Bild 3: Sandguss-Prototyp Modulträger, ein späteres Druckgussteil, im Niederdruck-Sandguss aus EN AC-AlSi7Mg gefertigt (Foto: Metallguss Steinrücken)

Das Verfahren ist zudem in Kombination mit dem Kernblockverfahren ein ideales Prototypenverfahren für Gussteile, die später im Kokillen- oder Druckguss gefertigt werden sollen, da mit diesem Verfahren ein prozessgenaues Gießen über SPS steuerbare Gießdrücke, Gießgeschwindigkeiten, Gießtemperaturen und Erstarrungszeiten möglich ist, die den späteren Serienverfahren angepasste Fertigungsbedingungen ermöglichen. Zudem lassen sich im Niederdruck-Sandgießen Gussteile fertigen, die annähernd die gleiche Bauteilgeometrie wie die späteren Serienteile ausweisen. Strukturteile, die später im Druckguss in Serie gehen, können mit Wanddicken kleiner 3 mm in Sandformen gefertigt werden (Bild 3). Die mechanischen Eigenschaften lassen sich zudem über die breite Werkstoffpalette und die verschiedenen Möglichkeiten zur Wärmebehandlung an die des späteren Seriengussteils anpassen. Auch seitens der Oberflächen werden ähnliche Ergebnisse erzielt (Bild 4).

Bild 4: Im Niederdruck-Sandgießen gefertigter Druckgussprototyp eines Konsolteils aus Aluminium (vorn), das mit annähernd gleichen Wanddicken gegossen und deshalb nur wenige Gramm schwerer ist als das Druckgussteil (hinten). (Foto: Metallguss Steinrücken)

Der aus wirtschaftlicher Sicht aber wohl wichtigste Aspekt ist, dass für die Prototypenherstellung keine teuren und zeitaufwändig zu fertigenden Dauerformen erforderlich sind, sonders schnell und einfach herstellbare Modelleinrichtungen eine kurzfristige und schnelle Bereitstellung erster Gussteile erlau-ben. Zudem lassen sich an diesen Modelleinrichtungen Korrekturen in der Vorserienphase kosten-günstig und schnell umsetzen sowie entsprechend schnell neue Gussteile abgießen.

Quelle: konstruieren und gießen 33 (2008) H. 2, S. 27-31 und

Giesserei-Erfahrungsaustausch 53 (2009) H. 11, S. 22-25