Wie viel Guss steckt im Auto?

Um dieser Frage genau auf den Grund zu gehen, haben Chris und Dave einen Golf IV zerlegt.

Allein in Deutschland gibt es rund 44 Millionen Autos. Setzt man das einmal ins Verhältnis zur erwachsenen Bevölkerung, so besitzen – rein statistisch gesehen – zwei Drittel aller Deutschen einen fahrbaren Untersatz. Jedoch bleibt das Auto für die meisten ein Buch mit sieben Siegeln. Was da unter der Motorhaube und hinter dem hübschen Armaturenbrett passiert, wissen viele Menschen nicht. Wir sind der Sache mal auf den Grund gegangen und schauen uns natürlich speziell an, wie viel Guss in einem durchschnittlichen Auto steckt. Wie wir das machen? Ganz einfach. Wir zerlegen einen VW Golf – bis zur allerletzten Schraube.

Der Volkswagen Golf rollte das erste Mal 1974 vom Fließband in Wolfsburg. Seitdem wurden weit mehr als 35 Millionen von ihnen produziert und in die ganze Welt verkauft. Logisch also, dass wir uns für diesen Fahrzeugtyp entschieden haben.

Den Golf kennt wirklich jeder. Unser Exemplar ist ein Golf IV, der zwischen 1997 und 2003 produziert wurde. Sein grüner Lack hat schon den einen oder anderen Kratzer und auch der Rost hat ihn nicht ganz verschont. Aber für sein Alter steht er noch ganz gut da.

„Wo fangen wir an? Wir arbeiten uns von innen nach außen“

Kaum kommt unser Golf bei uns an, stehen wir auch schon vor der ersten Entscheidung: wo fangen wir an? Wir beschließen, von innen nach außen zu arbeiten. Also ab in die Fahrgastzelle und losgeschraubt. Nachdem wir die Vordersitze und die Rückbank ausgebaut haben, stolpern wir schon über das erste Gussteil: die Mittelarmlehne, auf der Fahrer und Beifahrer die müden Arme ausruhen können, besitzt eine Halterung aus Aluminiumguss. Weiter geht es mit dem Ausbau des Armaturenbretts. Hierfür müssen wir jedoch zuerst das nächste gegossene Bauteil entfernen – das Lenkrad. Unter seiner Umschäumung aus Kunststoff finden wir einen Ring aus Magnesiumdruckguss.

Der macht das Lenkrad sehr leicht und trotzdem sehr stabil, um auch Unfällen standzuhalten. Nachdem wir das Armaturenbrett ausgebaut haben, widmen wir uns dem Kofferraum. Hier finden wir Befestigungsösen aus verchromtem Zinkdruckguss, die nicht nur schick aussehen, sondern sperrigen Gegenständen mit Hilfe von Gurten den nötigen Halt geben. Als Nächstes sind die Türen dran. Hinter der Kunststoffverkleidung verbirgt sich ein kleiner Elektromotor, der auf Knopfdruck die Fenster hebt und senkt. Dessen Gehäuse ist ebenfalls – ihr habt es bereits erraten – gegossen. So sorgt Guss im Innenraum für gemütliches Sitzen, Sicherheit und frische Luft.

Nachdem der Innenraum leer ist, machen wir außen an unserem Golf weiter. Zunächst nehmen wir die Räder ab und werfen einen Blick auf die Bremsanlage. Die Bremsscheiben, die Bremssättel, die Bremssattelhalterung – all diese Teile sind gegossen. Auch die Aufnahme für das Fahrwerk und die Achse, der sogenannte Achsschenkel, ist aus massivem Eisenguss. Da hier extreme Kräfte wirken, wählt man diesen robusten Werkstoff, der die Schläge und Stöße, die beim Fahren auftreten, aushält.

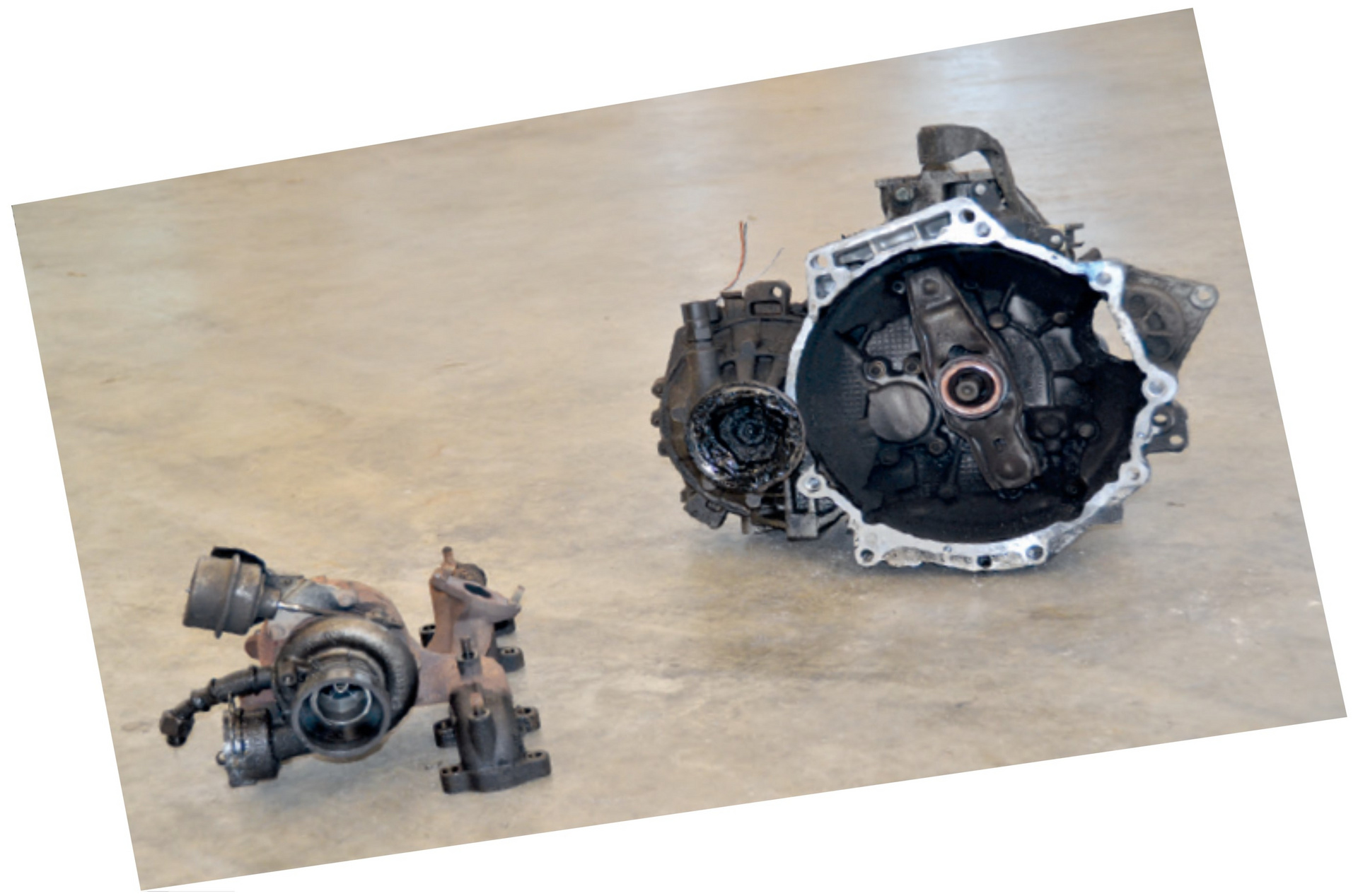

Die Bremse ist ausgebaut, die Achsschenkel liegen samt Stoßdämpfern neben dem Auto. Wir nicken zufrieden und werfen einen Blick auf das Herz des Autos – den Motor. Er steht als Nächstes auf unserer Liste. Damit wir besser arbeiten können, bauen wir die vordere Stoßstange, den Lüfter und die Kühler aus. Bei vielen Rohrverbindungsstücken stoßen wir dabei erneut auf gegossene Teile, diesmal wieder aus Aluminium. Das Material verträgt es gut, auch mal nass zu werden, daher ist es besonders für die wasserführenden Bauteile wie das Kühlsystem geeignet. Wenn Aluminium korrodiert, bildet es dabei eine dünne Schutzschicht, die weitere Korrosion verhindert. Nachdem wir alle Leitungen und Kabel im Motorraum entfernt haben, heben wir den Motor mit einem Kran aus dem Auto. Am Motor angebaut sind wieder einige Aggregate, deren Gehäuse meist aus Aluminiumguss bestehen: der Generator (umgangssprachlich auch Lichtmaschine genannt), der Kompressor der Klimaanlage, die Ölpumpe, die Wasserpumpe und die Kraftstoffpumpe. Unser Golf verfügt sogar über einen Abgasturbolader, der direkt am Krümmer angeflanscht ist und für mehr Leistung und geringeren Verbrauch sorgt. Da hier sehr hohe Temperaturen von über 1000 °C herrschen, bestehen diese Bauteile wieder aus Gusseisen, welches erst bei höheren Temperaturen schmilzt. Im Inneren des Turboladers dreht sich ein kleines Turbinenrad aus einer Nickelbasislegierung, die im Feingussverfahren in Form gebracht wird, bei laufendem Motor mit bis zu 300 000 Umdrehungen pro Minute. Durch das Feingießverfahren erreicht man sehr gute Oberflächen und mechanische Eigenschaften.

Beides ist bei solch hohen Umdrehungen und den dabei auftretenden Kräften unerlässlich. Wir bauen das alles also aus und wenden unsere ungeteilte Aufmerksamkeit dem Zylinderkopf zu. In diesem recht massiven Bauteil aus Aluminiumguss sitzen die Nockenwelle, die Einund Auslassventile und die Einspritzventile (auch Injektoren genannt). Die Ein- und Auslassventile bestehen aus hochfestem Stahlguss, denn auch sie müssen sehr hohen Belastungen standhalten: bis zu 70 Mal pro Sekunde öffnen und schließen sie sich um frische Luft in den Verbrennungsraum hinein und das Abgas herauszulassen. Dabei werden die Auslassventile so heiß, dass sie glühen. Direkt unter dem Zylinderkopf befindet sich der eigentliche Motorblock, in dem die Kurbelwelle und die Kolben zu finden sind. Verbunden sind Kurbelwelle und Kolben mit dem so genannten Pleuel. So ziemlich alles ist hier aus Eisen- oder Stahlguss.

Muss es auch sein. Denn die Kolben schießen mit mehr als 50 km/h bis zu 5.000 Mal pro Minute im Zylinder auf und ab. Dabei müssen Kolben, Pleuel, Kurbelwelle und Zylinder hohe mechanische Kräfte aushalten. Bei der Zündung herrschen in den Zylindern unseres Motors kurzzeitig 2.000 °C und bis zu 160 bar. Zum Vergleich: Ein Autoreifen hat voll aufgepumpt etwa einen Luftdruck von 2 bar. Also kommen zu den mechanischen Kräften auch noch ziemlich hohe Temperatur- und Druckbelastungen dazu. Guss sorgt also nicht nur für zügiges Vorankommen im Straßenverkehr und geringeren Verbrauch, sondern auch für sicheres und zuverlässiges Bremsen, Licht in der Dunkelheit und einen kühlen Kopf dank Klimaanlage.

Ihr seht schon: Ohne gegossene Technik geht in einem Auto gar nichts. Aber warum wird denn am Auto so viel in den verschiedenen Gießverfahren hergestellt? Man könnte doch auch fräsen oder schmieden! Nun, nehmen wir mal den Motorblock als Beispiel: Darin befinden sich etliche Kanäle, durch die das Kühlwasser und das Öl fließen. Es gibt keine Möglichkeit diese Kanäle zum Beispiel mithilfe einer Fräse herzustellen. Beim Gießen können hierfür sogenannte Kerne aus gebundenem Formsand benutzt werden, die zu Kernpaketen zusammengefügt werden. Diese aus vielen einzelnen Kernen bestehenden Kernpakete stellen das gesamte „Innenleben“ des Motors dar, also die gewundenen Kanäle genauso wie beispielsweise die Zylinderhohlräume. Dasselbe gilt für die innenbelüfteten Bremsscheiben, die vielen Gehäuse und die anderen Bauteile, die wir beim Zerlegen unseres Golf gefunden haben.