Lost-Foam-Verfahren

Vollformgießverfahren für die Serienfertigung von hochkomplexen Gussteilen

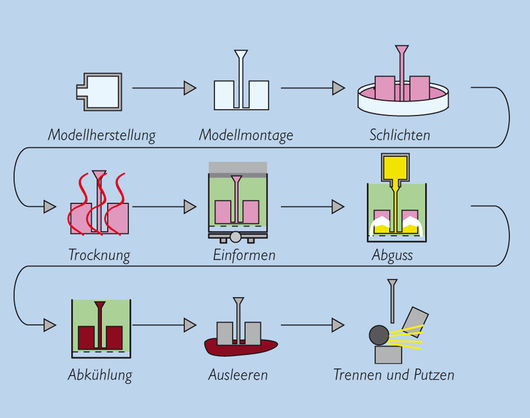

Unter Lost-Foam-Verfahren wird eine Vollformgießanlage zur Serienfertigung verstanden. Kennzeichnend für das Verfahren ist die Nutzung von einmal verwendbaren Schaumstoffmodellen, die in binderfreien Formstoff eingebettet, durch Vibration verdichtet werden und im Formkasten verbleiben (Bild 1). Für die Serienfertigung kommen vor allem in Formen geschäumte Modelle zum Einsatz, aber auch geschnittenes und verklebtes Plattenmaterial kann bei einfacheren Geometrien genutzt werden.

Gießbereite Formbehälter in der Gießstation einer Lost-Foam-Fertigung mit angelegtem Vakuum (Foto: LSG Gusstahl Lienen)

Der Modellwerkstoff und die Modellherstellung sind relativ kostengünstig, weshalb dieses Verfahren vor allem in der Mittel- und Kleinserienfertigung bis hin zum Prototypen oft sehr wirtschaftlich eingesetzt werden kann. Beim Abguss wird das Modell durch das flüssige Gießmetall thermisch zersetzt und die Schmelze füllt den frei werdenden Hohlraum aus. Dadurch entsteht ein exaktes Abbild des Modells als metallisches Gussteil.

Dieses Verfahren eignet sich besonders für sehr komplexe Gussteile, die nicht in so großen Serien benötigt werden, dass sich die Herstellung aufwendiger Form- und Gießwerkzeuge rechnet. Der Lost-Foam-Fertigungsprozess ist ein einstufiger Prozess, bei dem Gussteile entstehen, die sich neben der vielfach möglichen geometrischen Komplexität durch hervorragende Oberflächen und Maßhaltigkeit auszeichnen.

Bild 1: Prinzipdarstellung der Herstellung von Gussteilen nach dem Lost-Foam-Verfahren (Grafik: GSL Gussstahl Lienen)

Da die Gussteile in einer einteiligen Form hergestellt werden, sind Hinterschneidungen, Innenkerne und andere Formteile selten erforderlich, wodurch gratfreie und vor allem geringe Toleranzen aufweisende Gussteile entstehen. Da das Verfahren kern- und gratlos arbeitet, fällt kaum Nachputzaufwand an. Kostendämpfend wirkt zudem, dass das Lost-Foam-Verfahren Energie- und Ressourcen schonend bei geschlossenem Formstoffkreislauf arbeitet. Zudem ist es auch ein besonders umweltfreundliches Verfahren, da ein Formsand Anwendung findet, der vollkommen bindemittelfrei ist. Durch den geringen Nachbearbeitungsaufwand werden Lärm- und Staubbelastung drastisch reduziert.

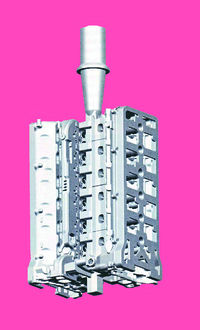

Bild 2: Modelltraube zur Zylinderkopffertigung bei BMW in Landshut nach dem Lost-Foam-Verfahren (Foto: BMW)

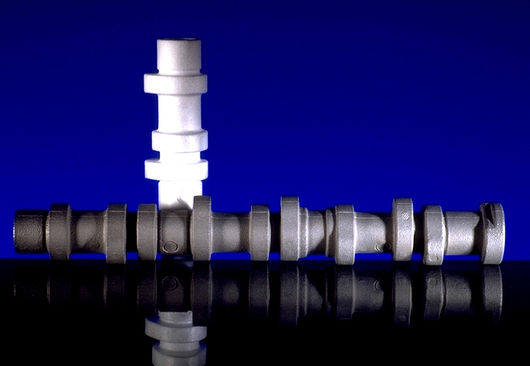

Anwendung findet dieses Verfahren sowohl bei der Herstellung von Leichtmetallgussteilen, so beispielsweise bei der wirtschaftlichen Herstellung von Aluminium-Motorblockgussteilen (Bild 2) als auch für Eisen- und Stahlgussteile, wie bei dem in Bild 3 gezeigten Nockenwellen-Prototyp aus Stahlguss.

Bild 3: Prototyp einer Machbarkeitsstudie zur Herstellung hohl gegossener Nockenwellen aus Stahlguss G100Cr6 nach dem Lost-Foam-Verfahren mit einer Mindestwanddicke von 6 mm (Foto: Gussstahl Lienen)

Der bei diesem Verfahren große Gestaltungsfreiraum erlaubt die Herstellung sehr komplexer, konstruktiv nah am End- und Belastungszustand herstellbarer Gussteile, was zu dünnwandigen Ausführungen führt, weshalb dieses Verfahren auch aus Sicht des weiteren Leichtbaus von Interesse ist.

Weiterführende Informationen: K. Herfurth, N. Ketscher und M. Köhler: Giessereitechnik kompakt – Werkstoffe, Verfahren, Anwendungen. Giesserei-Verlag GmbH, Düsseldorf 2003, veränderter Nachdruck 2005 (ISBN 3-87260-148-2)