Niederdruck-Kokillengießen

Ein Herstellungsverfahren für Leichtmetallgussteile mit besonders hohen Anforderungen an Festigkeit, Dehnung, Druckdichtheit und Schweißbarkeit

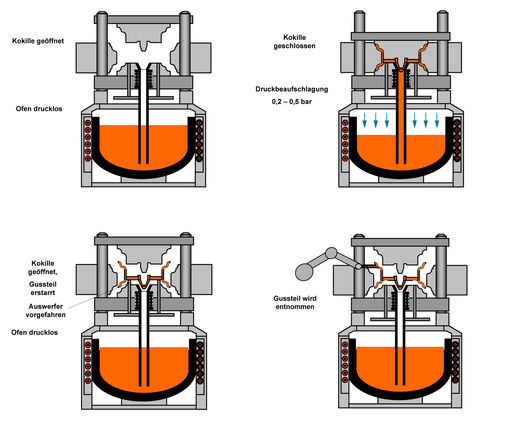

Die qualitativen und wirtschaftlichen Vorteile des Niederdruck- und Magnesiumgießens (NDK) (Bild 1) als Variante der Kokillengießverfahren für hoch beanspruchbare Aluminiumgussteile ist verfahrensbegründet. Die Schmelze wird durch Gasdruckbeaufschlagung des Warmhalteofens über ein Steigrohr oder eine Verteilerbox programmier- und steuerbar in die Kokille aus Stahl oder Gusseisen verbracht. Nach Einsetzen der Randschalenerstarrung wird der Gasdruck zur Dichtspeisung erhöht, der Speisungsdruck liegt hierbei etwa vierzigmal höher als beim Schwerkraftgießen.

Bild 1: Verfahrensprinzip des Niederdruck-Kokillengießens

Das bringt gegenüber dem Schwerkraftguss folgende Vorteile, wie:

- eine saubere Schmelze, da das Flüssigmetall durch das Steigrohr im Ofen stets unterhalb der oben schwimmenden Schlackeschicht entnommen wird,

- äußerst turbulenzarme Formfüllung mit bis zu zwanzig unterschiedlichen Druckkurven für nur einen Formfüllprozess,

- hohe Druckspeisung für beste Gefügeeigenschaften,

- Kreislaufanteil, der gegenüber dem Schwerkraftgießen bei nur etwa 20 % liegt,

- hoher Automatisierungsgrad des Gießprozesses durch Nutzung von hoch entwickelten Niederdruckgießanlagen.

Das führt zu folgenden Effekten, die sich bei der Gussfertigung und in den Gussteileigenschaften widerspiegeln und den Forderungen der Gussanwender und Gusskonstrukteure bezüglich höher belastbarer und leichterer Gussteile vielfach besser entsprechen können, als im Schwerkraftguss hergestellte Gussteile:

- feinkörniges Gefüge durch gelenkte Erstarrung (Luft/Wasser/LW-Gemische),

- höhere Festigkeits- und Dehnungseigenschaften als bei Schwerkraft-Kokillengussteilen,

- hohe Druckdichtheit durch oxid- und porenarmes Gefüge,

- problemlose Schweißbarkeit durch Porenfreiheit,

- hohe Wirtschaftlichkeit in der Serienfertigung durch steuerbare Prozesse.

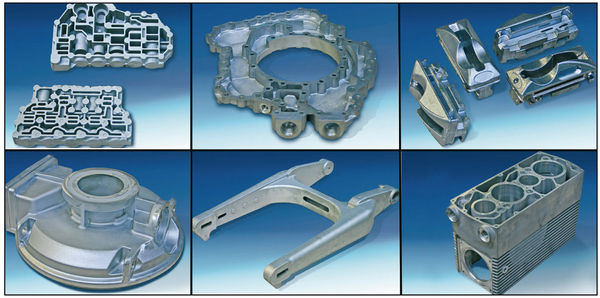

Bild 2: Verschiedene Aluminiumgusssortimente, die mit dem Niederdruck-Kokillengießverfahren gefertigt werden (Foto: Kurtz, Kreuzwertheim)

Der Anteil von Niederdruckgussteilen innerhalb der in Kokillen gegossenen Aluminiumgussteile wächst ständig, teilweise auch in Substitution von GJS- oder Al-Druckgussteilen, da das Verfahren eine Alternative überall dort ist, wo Qualität und Wirtschaftlichkeit gefordert sind. Beim Niederdruckgießen können Sandkerne eingesetzt werden, die Teile sind vergütbar durch entsprechende Wärmebehandlungen.

Das Niederdruck-Kokillengießverfahren kommt ausschließlich für die Herstellung von Leichtmetallgussteilen (Aluminium und Magnesium) zum Einsatz. Die Niederdruckgussteile kommen im anspruchsvollen Maschinenbau, Fahrwerks-, Getriebe- und Motorenbau sowie bei vakuum- oder hydraulikdichtem Gussteilen zur Anwendung (Bild 2). Hochfeste Eisengussteile werden heute nach einem ähnlichen Verfahrensprinzip hergestellt, dem Niederdruck-Sandgießverfahren, wo statt der metallischen Kokillen Sandformen zur Anwendung kommen (siehe unter Niederdruck-Sandgießen).

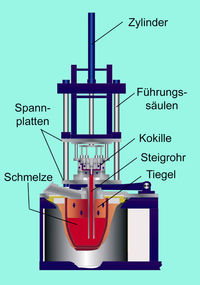

Das Niederdruckgießen von Aluminiumgussteilen in Kokillen auf modernen Gießmaschinen (Bild 3) weist einige Vorteile auf. So erfolgt die Formfüllung äußerst turbulenzarm und ist maschinenseitig über unterschiedliche Druckkurven für nur einen Formfüllprozess steuerbar, was vor allem für die Herstellung von qualitativ hochwertigen Teilen dienlich ist. Die Schmelze hat bei der Formfüllung keinen Kontakt mit der Umgebung, weshalb sie sauber bleibt. Durch die hohe Druckspeisung sind diese Gussteile dicht und erhalten beste Gefügeeigenschaften.

Bild 3: Schematische Darstellung einer Niederdruck-Kokillengießanlage (Foto:Kurtz, Kreuzwertheim)

Der Gießprozess ist auf einer solchen Niederdruckgießanlage hoch automatisierbar, weshalb das Verfahren auch für die Serienfertigung besonders geeignet ist. Die Niederdruckgießmaschinen sind mit einer Gießsteuerung versehen, die neben der Vordruckbestimmung auch die Nutzung von mehreren weiteren Druckstufen mit einer Regelgenauigkeit von +/-1 mbar ermögicht, und mit Handlingrobotern, Peri¬pheriegeräten und Fördertechnik ausgestattet werden können. Eine hoch produktive Lösung sind Niederdruckgießanlagen mit Shuttlewechselofen und Medienbaumkühlung (Wasser, Luft, Nebel) und Steuerung über Zeit und Temperatur, die selbst die prozesssichere Herstellung komplizierter Gusssortimente wie Motorblock- und Fahrwerksteile usw. ermöglichen (Bild 4).

Bild 4: : Eine für die prozesssichere Serienfertigung verkettete Niederdruck-Kokillengieß-Maschineneinheit, wie sie zur Herstellung von Motorblockgussteilen in Großserien zum Einsatz kommt (Foto: Kurtz, Kreuzwertheim)

Während das Niederdruckgießen durch den gesteuerten Druckfüllprozess besonders für die Herstellung dünnwandiger Gussteile geeignet ist, kommt das Kippgießen zum Herstellen dickwandiger und kompakter Gussteile zum Einsatz. Durch das drucklose Gießen mit einer gesteuerten Kippkurve wird ebenfalls eine turbulenzarme Formfüllung erreicht, die verbesserte Gussteileigenschaften nach sich zieht.

Weiterführende Informationen: K. Herfurth, N. Ketscher und M. Köhler: Giessereitechnik kompakt – Werkstoffe, Verfahren, Anwendungen. Giesserei-Verlag GmbH, Düsseldorf 2003, veränderter Nachdruck 2005 (ISBN 3-87260-148-2) und konstruieren und gießen 33 (2008) H. 2, S. 26-31.