Die neue Energiespardüsengeneration

Von Anke Golibrzuch, Görlitz

Seit Anfang 2016 wird die Niedrigenergiedüse der Firmengruppe G-S-D Gerhard Schoch Druckgiesstechnik verkauft und ist bei den Kunden im Einsatz.

Erschienen in GIESSEREI 04/2017

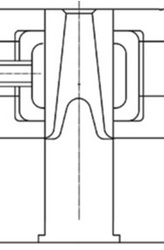

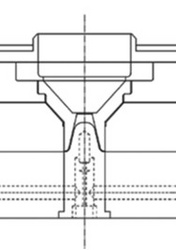

Seit der ersten Eintauchdüse, die von Gerhard Schoch 1982 entwickelt wurde, hat sich einiges verändert. Zu der Zeit bot die Eintauchdüse das erste Mal die Möglichkeit, mit einer Düse in die Druckgießform einzutauchen und somit den Angusskegel zu reduzieren (Bilder 1 und 2).

Diese Reduktion hat folgende Vorteile:

- Weniger Rücklaufmaterial und daraus resultierend weniger Material, das aufgeschmolzen werden muss.

- Weniger Luft im Druckgussteil und Reduktion des Angussmaterials.

- Reduktion der Zyklus- und Kühlzeit durch Reduktion des Öffnungswegs.

- Durch das Ausschließen eines Geschwindigkeitsverlusts der Schmelze werden Gießfehler vermieden.

Es gibt heute Unternehmen, die sogar schon über 100 mm in die Form mit der Düse eintauchen, um die Vorteile weitestgehend auszunutzen.

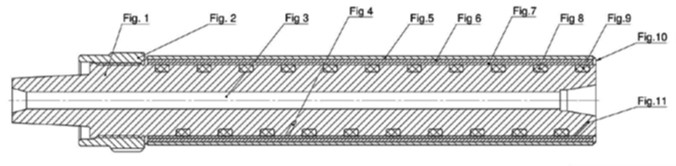

Seit Anfang 2016 wird die Niedrigenergiedüse (Bild 3) der Firmengruppe G-S-D Gerhard Schoch Druckgiesstechnik aus Görlitz an einige Kunden verkauft und seit Dezember 2016 ist sie beim Patentamt unter der Nummer DE10 2016 006 460 A1 geführt. Die Unternehmensgruppe hat sich auf Verschleißteile für Warmkammermaschinen spezialisiert. Der Geschäftsführer Gerhard Schoch meldete drei Patente und drei Gebrauchsmuster im Bereich der Druckgussdüsen beim Patentamt an. Seine neueste Erfindung ist die erwähnte Niedrigenergiedüse für Warmkammerdruckgießmaschinen.

Der Versuch eines Kunden des Unternehmens zeigt auf, dass mit der neuen Düse der Stromverbrauch um 50 bis 70 % (die 70 % ist eine Angabe des Kunden) im Vergleich zu herkömmlichen Düsen gesenkt werden kann (Bild 4).

Komponenten der Niedrigenergiedüse:

Fig.1 Düsenkörper

Fig.2 Abdrückmutter

Fig.3 Düsenbohrung

Fig.4 Ausnehmung für Düsenkörper-Fühler

Fig.5 Schutzrohr

Fig.6 Isolierung

Fig.7 Klemmrohr

Fig.8 Wendelrohrheizpatrone

Fig.9 Fühler im Rohrheizkörper

Fig.10 Dichtscheibe

Fig.11 Ausnehmung für Mundstückspitzenfühler

Ähnlich wie die Vorgängerdüse der Firma G-S-D besteht die Niedrigenergiedüse aus einem Düsenkörper (Fig.1) mit einer in Längsrichtung verlaufenden, zur Vermeidung von Schererwärmung strömungsgünstig ausgelegten Düsenbohrung (Fig.3) und einer Abdrückmutter (Fig.2). Bei den Düsen der G-S-D wird die Heizung in Form einer Wendelrohrheizpatrone (Fig.8) in einer Nut in dem Düsenkörper eingebracht, um eine bestmögliche und gleichmäßige Wärmeübertragung zu erzielen. Zur Fixierung dieser wird ein Klemmrohr (Fig.7) auf den Mundstückkörper aufgezogen und verpresst.

Bei der Niedrigenergiedüse wird auf das Klemmrohr eine Spezialisolationsschicht (Fig.6) aufgezogen und auf diese ein Schutzrohr (Fig.5) aus Chromstahl angebracht. Mittels einer Dichtscheibe (Fig.10), bei der Mundstückspitze, werden die Rohre fixiert und mit der Düse dicht verschweißt.

Dies ermöglicht es, die Düse vor Umwelteinflüssen zu schützen und die Wärmeabstrahlung zu reduzieren, somit kann die Heizleistung optimal genutzt und bis zu 70 % dieser im Vergleich zu konventionellen Düsen eingespart werden. Ein weiterer wichtiger Bestandteil der Niedrigenergiedüse sind die drei Fühler zum Messen der Temperatur, welche standardmäßig aus Nickel-Chrom-Nickel Typ K und zur besseren Unterscheidung farblich gekennzeichnet sind.

Das erste Thermoelement (Fig.11) befindet sich sehr nah bei der Mundstückspitze und ist am Ende rot gekennzeichnet. Wird die Maschine während der Produktion nicht vom Werkzeug abgefahren, sollte idealerweise dieser Fühler zur Regelung genutzt werden.

Der zweite Fühler (Fig.4) ist gelb gekennzeichnet und befindet sich mittig der Düse. Dieser bietet die Möglichkeit zur Regelung, wenn mit abgefahrener Mundstückspitze gearbeitet wird. Da bei dieser Art des Gießens meist ein ungleichmäßiger Temperaturverlauf an der Mundstückspitze anliegt. Es ist zu beachten, dass unter diesen Bedingungen im vorderen Bereich der Düse eine etwa 20 % höhere Heizleistung anliegt und somit die Heizleistung im mittleren Bereich geringer ist. Grund dafür ist das Legalisieren der abfließenden Wärme durch die Mundstückspitze.

Der 2. Fühler ist außerdem speziell dafür konzipiert, um mit Heizkanalwerkzeug zu arbeiten. Somit wird garantiert, dass die Temperatur der Düse und nicht die des Heizkanals gemessen wird. Mit den beiden genannten Fühlern ist es möglich, dass beim Wechsel von Heizkanalbetrieb und Standardwerkzeug beim Gießen die Düse nicht mehr gewechselt werden muss.

Das dritte und letzte Thermoelement (Fig.9), dessen Ende weiß gekennzeichnet ist, befindet sich in der Heizung. Dieses sollte verwendet werden, wenn die Düse über zwei Fühler betrieben wird, da dann die maximale Temperatur des Heizkörpers begrenzt werden kann. Diese Variante der Regelung ist sehr sinnvoll, jedoch leider nicht bei allen Reglern bzw. Maschinen möglich.

Die Steuerung der Heizleistung wird über die zwei unabhängigen Thermoelemente in einem Regler verarbeitet, wobei das in der Heizung angeordnete Thermoelement für die Messung der Betriebstemperatur der Düse eingesetzt wird. Wenn die maximal zulässige Temperatur der Heizung erreicht ist, wird die Heizleistung bis zum Unterschreiten der Soll-Temperatur so weit zurückgefahren, bis durch den Wärmefluss zum Mundstückkörper die Maximaltemperatur der Heizung wieder unterschritten ist. Diese Regelung wird bis zum Erreichen und Halten der gewünschten Betriebstemperatur vorteilhaft fortgeführt. Ein Überhitzen der Heizung wird vermieden, wobei dennoch die exakte Temperatur des Mundstückkörpers messbar ist. In Bild 5 wird der Aufbau noch einmal verdeutlicht. Auf der rechten Seite befinden sich der Übergang zum Gießbehälter und die Abdrückmutter. Hinter der Mutter befindet sich die Verkabelung für die Anschlüsse der Thermoelemente. Außerdem ist an der Stelle deutlich zu erkennen, wie die Wendelrohrheizpatrone spiralförmig um den Düsenkörper gewickelt ist. Damit diese fest sitzt, wird ein Klemmrohr auf die Heizung und den Düsenkörper geschoben und verpresst. Diese besitzt eine Nut, in der die Fühler entlanggelegt werden, sodass diese nicht beschädigt werden. Eine solche Nut befindet sich ebenfalls auf der darüber liegenden Spezialisolierschicht. Um die Düse, die Spezialisolierschicht und die Verkabelungen zu schützen, wird über diese ein Schutzrohr geschoben. Mundstückseitig werden die verschiedenen Schichten mittels einer Dichtscheibe dicht verschweißt.

Um die Funktionalität und Trockenheit jeder einzelnen Düse zu gewährleisten, werden diese nach der Fertigung getestet und anschließend mit Feuchtemittel luftdicht verpackt. Diese Verpackung sollte erst kurz vor dem Einsetzen der Düse entfernt werden, damit die Heizung der Düse nicht wieder Feuchtigkeit zieht und erneut entfeuchtet werden muß.

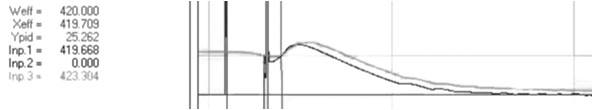

Zur Überprüfung der Funktionalität der Erfindung wurden verschiedene Messungen vorgenommen. Es wurden die Heizleistung sowie die Temperatur der Heizung und der Düse gemessen. Vergleicht man die Messwerte in Bild 6 miteinander, wird deutlich, wie effektiv die Erfindung ist. Die Temperatur in der Heizung (Weff.) beträgt 420 °C und die Temperatur direkt in der Düse (Xeff.) 419,668 °C. Diese Werte wurden bei einer Heizleistung (Ypid.) von 25,262 % genommen. Mit den Werten ist bewiesen, dass die Erfindung ihren Zweck erfüllt.

Die vorgenommenen Messungen wurden ebenfalls an einer konventionellen Düse eines Kunden durchgeführt. Für beide Düsen wurden die Heizleistungen bei verschiedenen Temperaturen miteinander verglichen. Dabei fiel auf, dass die Heizleistung für die konventionelle Düse zwischen 60 und 100 % pendelte. Im Vergleich dazu pendelt der Regler für die Heizleistung bei der Niedrigenergiedüse zwischen 1 und 50 %.

Mit der Niedrigenergiedüse ist es möglich bei einer Temperatur von 420 °C zu gießen. Die Gefahr eines Eisen-Angriffes ist nicht gegeben, da die innere Temperatur des Düsenkörpers 450 °C nicht überschreitet.

Durch den Austausch einer konventionellen Düse mit einer Niedrigenergiedüse, kann der Stromverbrauch für die Düsen um bis zu 70 % reduziert werden.

Jedes Unternehmen, welches einmal eine Niedrigenergiedüse eingesetzt hat, verwendet nur noch diese Art der Düsen.

Zusammenfassend kann gesagt werden, dass der Umgang mit der Niedrigenergiedüse im Vergleich zu konventionellen Düsen unkompliziert und gleichzeitig energiesparend ist. Wenn man mit Warmkammerdruckgießmaschinen arbeitet, ist es also sehr lohnenswert, die neue Düse der G-S-D Gerhard Schoch Druckgiesstechnik einmal auszuprobieren. Die Niedrigenergiedüse wird in allen gängigen Größen und Typen sowie in unterschiedlichen Tauchtiefen, Längen und Durchmessern gefertigt.