Optimierte Speiser zur Verminderung des Energiebedarfs

Bezug zum BREF Gießerei, Ausgabe Mai 2005

Hinweise zur Verbesserung des Ausbringens als technische Maßnahme in 3.10.1.3 mit kurzem Hinweis auf Speiser.

Beschreibung

Im Automobilbereich wird die Gesamtgewichtsreduktion forciert, um den ökologischen Fußabdruck während des Lebenszyklusses eines Automobils zu senken. Dazu werden Wandstärken im Bauteil verringert und an festigkeitsrelevanten Stellen, die Gussteile punktuell verstärkt. Durch diese Konstruktionsweise werden optimierte Speisersysteme benötigt.

Ein Speisersystem, dessen Energiehaushalt optimiert wurde, kann durch Zuführung von zusätzlicher Energie, die Gesamteffizienz steigern. So werden durch Speisersysteme die benötigten flüssigen Metallmengen reduziert, was insgesamt die Energieeffizienz pro gefertigtem Gussteil verbessert.

Zusätzlich bestimmt der Putzaufwand des fertigen Gussteils die Energieeffizienz und die Produktivität einer Gießerei entscheidend. Deshalb sollte der Umfang von Speisersystemen möglichst gering gehalten werden, ohne dass der Hauptzweck, die Volumenänderung während der Erstarrung der Schmelze auszugleichen, beeinträchtigt wird.

Um die Energieabgabe zu optimieren kann eine partiell-gelenkte Isolation im Speisersystem realisiert werden. Dabei werden die Speisereigenschaften durch eine Speiserisolierung mit Speisereinsätzen und Pulvern verbessert: Einerseits weisen die Speiser dadurch hochexotherme Eigenschaft auf, andererseits wird damit möglichst viel Energie an das Speiserinnere abgegeben und gleichzeitig wenig Energie im Formstoff verloren geht.

Ziel ist es, dass durch die exothermen Gemische freigesetzte Wärme die Erstarrungszeit verlängert wird und deshalb das Metall länger flüssig und die Speisung länger wirksam bleibt.

Technische Beschreibung

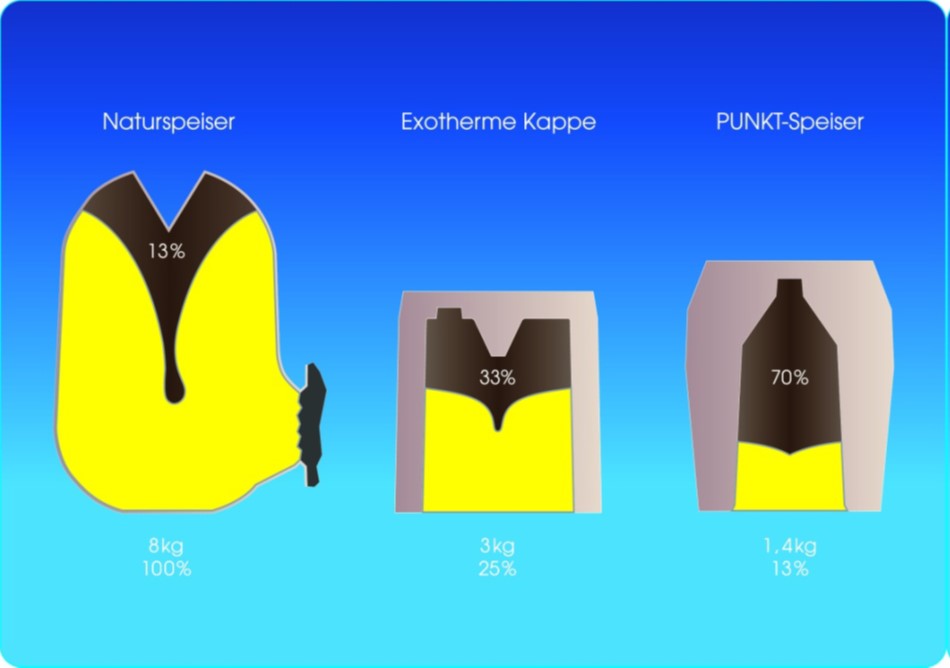

Durch die Substitution von Naturspeisern durch exotherme Speiser oder durch Mini-Speiser kann durch den geringeren Durchmesser der Speiser die zu bearbeitende Trennfläche von 232 cm² auf 113 cm² bzw. 33 cm² reduziert werden, wodurch der Putzaufwand und der damit verbundene Energiebedarf erheblich reduziert wird.

Gleichzeitig reduziert sich auch die Speiserhöhe, wodurch das Speisergewicht von 42 Kilogramm auf ungefähr 13 bzw. 2 Kilogramm sinkt, wohingegen das Gussteilgewicht gleich bleibt.

Durch die Substitution von Naturspeisern durch exotherme Speiser oder durch Mini-Speiser kann durch den geringeren Durchmesser der Speiser die zu bearbeitende Trennfläche von 232 cm² auf 113 cm² bzw. 33 cm² reduziert werden, wodurch der Putzaufwand und der damit verbundene Energiebedarf erheblich reduziert wird.

Gleichzeitig reduziert sich auch die Speiserhöhe, wodurch das Speisergewicht von 42 Kilogramm auf ungefähr 13 bzw. 2 Kilogramm sinkt, wohingegen das Gussteilgewicht gleich bleibt.

Erreichter Umweltnutzen

- Entscheidender Vorteil ist die Verbesserung des Ausbringens in Bezug auf den Energiebedarf;

- Durch den vermiedenen Nachbearbeitungsaufwand beim Abtrennen der Speiser aufgrund des niedrigeren Speiserhalsquerschnitts sinkt der Energiebedarf;

- Durch die Verwendung von wasserglasgebundenen Speisern anstatt von konventionellen harzgebundenen Speisern werden Emissionen erheblich reduziert;

- Gleichzeitig wird die Qualität des Umlaufsandes in den Gießereien erhöht und Oberflächenfehler vermieden werden, wenn komplett fluorfreie Speiser verwendet werden;

- Eine größere Anzahl von Modellen auf der Modellplatte oder die Möglichkeit einer kleineren Modellplatte selbst spart Energie bei der Formherstellung

Verlagerungseffekte

Geringerer Mitarbeiterbedarf in der Nachbearbeitung

Anwendbarkeit

- In allen Gießereien, die Speiser einsetzen

- Durch Gießprozesssimulation können zusätzlich optimierte Speiserlösungen erarbeitet werden

Wirtschaftliche Aspekte

Individuelle Kosten für interne oder externe Putzerei können reduziert werden. Bei Ergänzung um eine Simulationssoftware fallen Lizenzgebühren für die jährliche Nutzung der Software ab 25.000 € an oder alternativ können Gießereien Simulationsrechnungen als Dienstleistung nutzen.

Gründe für die Anwendung dieser Technik

Ökonomische, ökologische und energetische Vorteile

Referenzanlagen

ASK Chemical GmbH, ASK Chemicals Feeding, Hilden

Foseco Germany Vesuvius GmbH, Borken

GTP Schäfer Gießereitechnische Produkte GmbH, Grevenbroich in Zusammenarbeit mit Georg Fischer GmbH, Leipzig

Informationsquellen

- Child, N.; Troschel, W. (2008): Energieeffiziente Produktion von Eisenguss. In: Giesserei Nr. 4, S. 86-87.

- Fischer. S; Skerdi, U.; Hasse, S. (2013): Das Volumendefizit von Eisen-Kohlenstoff-Legierungen. In: Giesserei-Erfahrungsaustausch, Nr. 1+2, S. 6-10.

- Schäfer, J.; Schäfer, T.; Baginski, T. (2013): Energieeffizienzsteigerung im Speisersystem. In: Giesserei-Erfahrungsaustausch, Nr. 1+2, S. 12-17.

- Franzen, D. (2011): GIFA 2011 – Energieeffizienzte Technik für Gießereien. In: Giesserei, Nr. 10, S. 73-80