Pfannenvorwärmung mit Porenbrenner

Bezug zum BREF Gießerei, Ausgabe Mai 2005

In 4.7.4 wird auf die Vorwärmung von Gießpfannen eingegangen. Zur Pfannenvorwärmung mittels Porenbrenner gibt es keinen Hinweis.

Beschreibung

Heute noch vereinzelt vorzufinden ist die Vorwärmung und das Aufheizen von Transportpfannen durch die Verbrennung von Holzkohle oder mittels flüssiger Schmelze.

Beide Methoden der Vorwärmung und des Aufheizens sind unter den Aspekten der Energieeffizienz und des Umweltschutzes nicht zu empfehlen.

In vielen Gießereien sind konventionelle Pfannenvorwärmsysteme auf Basis von Erdgas-Luft-Brennern Stand der Technik. Mit dieser Art der Pfannenvorwärmung werden mitunter folgende Aspekte verbunden:

- Hotspots treten beim Vorheizen der Pfanne auf

- Hohe Volumenströme nötig (das Erdgas - Luft-Verhältnis beträgt etwa 1:10)

- Lange Aufwärmzeiten nötig

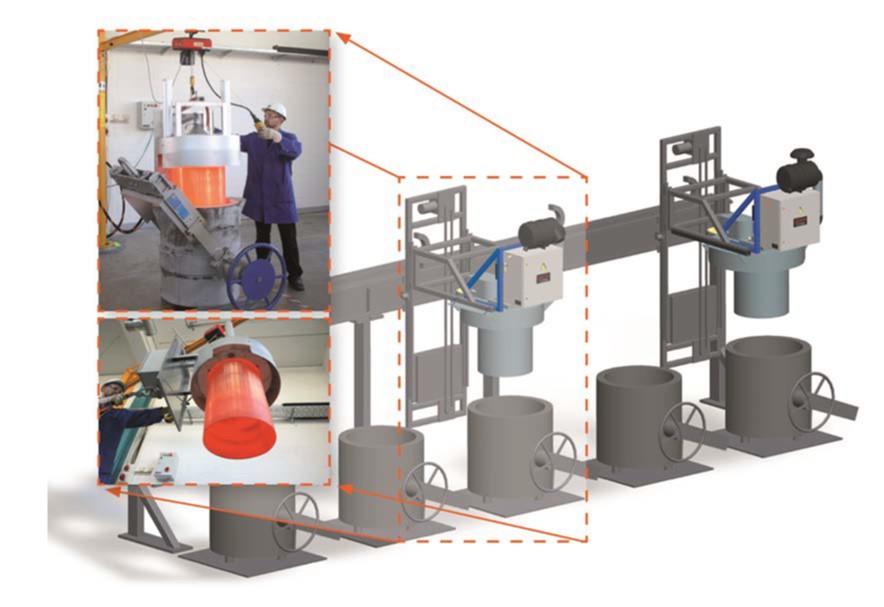

Eine modifizierte Technik des Erdgas-Luft-Brenners ist der sog. Volumenbrenner. Auf diese Verfahrensmodifikation kann seitens der Gießereien seit etwa 2008 zurückgegriffen werden. Seitdem verbreiten sich Porenbrenner vergleichsweise schnell in Gießereien.

Technische Beschreibung

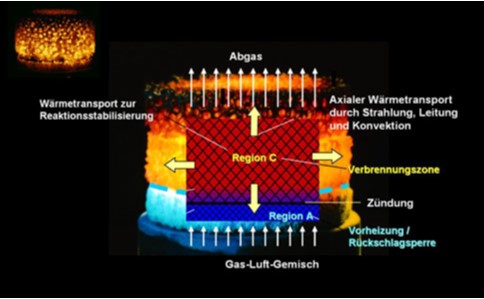

In einem Gasporenbrenner (Volumenbrenner) findet die Verbrennung in einer porösen Hochtemperaturkeramik, dem Verbrennungsreaktor, statt. Das Resultat ist eine flammenlose, volumetrische Verbrennung in Form eines glühenden Keramikschaums, die sich ausschließlich innerhalb der Vielzahl kleiner Reaktoren, den Poren der Keramik, stabilisiert unabhängig von der Brennerleistung. Porenbrenner erreichen Leistungsdichten von teilweise mehr als 3 MW/m². Dieser kann sowohl als strahlende Oberfläche als auch als homogene Hitzequelle genutzt werden.

Der als Verbrennungsreaktor dienende Keramikschaumkörper kann in nahezu beliebiger geometrischer Form hergestellt werden.

Angepasst an den jeweiligen Anwendungsfall liefert der runde, eckige, oder linienförmige Keramikkörper die Wärme genau dorthin, wo sie im Prozess benötigt wird.

Aufgrund der angepassten Form und der flammenlosen Verbrennung ergibt sich insbesondere bei der Aufheizung größerer Objekte, wie z. B. Transport- und Gießpfannen oder auch Tiegel von Schmelzöfen, im Vergleich zum herkömmlichen Pfannenfeuer eine wesentlich gleichmäßigere Erwärmung.

Technische Kenndaten

| Leistungsdichte | • stufenlos von 30 – 3000 kW/m² regelbar mit einer Brennergröße bei einer Reaktortiefe von 15 mm |

| Leistung | • ab 2 kW bis über 1000 kW |

Flammenfreie Verbrennung | • Wärmequelle statt offener Flamme • kein Kontakt einer Flamme mit dem Produkt • keine Verbrennungsbeeinflussung durch äußere Konvektion oder äußere Atmosphäre • keine Zugluft- oder Bewegungsempfindlichkeit • direkter Wärmeübergang durch Heißgas und Strahlungswärme |

Regelbarkeit | • Regelbereich bis 1:20 bei Lambda 1,3 • schnelle Anpassung an veränderte Prozesszustände • Strahlungs- und Heißgastemperatur steuerbar • exakte Regelbarkeit zwischen 900 und 1400 °C auf ± 3 K in wenigen Sekunden |

Homogenität | • gezielter, flächiger Wärmeeintrag an jeder gewünschten Stelle • schonende Produktbehandlung • homogene Temperaturverteilung |

| Design/Formen | • beliebige Formgebung als Linien- oder Flächenbrenner |

| Emissionen | • minimale Emissionen an CO und NOx im gesamten Leistungsbereich |

Brennstoffe | • alle Gase gemäß EN 483 • Öldampfgemische • niederkalorische Gase • unempfindlich gegenüber schwankendem Gasdruck |

Erreichter Umweltnutzen

- Steigerung der Energieeffizienz durch Reduzierung des Gasverbrauchs von bis zu 60 Prozent

- Entsprechende Reduzierung der Emissionen an CO2

- Entsprechende Reduzierung der Betriebskosten

- Reduzierung der Lärmemission durch geräuscharme Verbrennung

Verlagerungseffekte

Keine Verlagerungseffekte

Anwendbarkeit

Folgende Gesichtspunkte können die Anwendbarkeit beeinträchtigen:

- Wenn hohe Temperaturen von z. B. > 1.100 °C erforderlich sind, kann die Aufheizzeit größer sein, als bei konventionellen Brennern. Hier ist auf die erforderliche Leistungsdichte des Brenners zu achten (z. B. bei Stahlguss)

- Wenn der Brenner manuell bewegt werden muss und die Geometrie eine genaue und vorsichtige Handhabung erfordert, kann bei unvorsichtigem Umgang der Brenner beschädigt werden

Wirtschaftliche Aspekte

Bei der Substitution von konventionellen Brennern durch Porenbrenner werden aufgrund der exakteren Regelbarkeit und Homogenität der Wärmeeinbringung erhebliche Energieeinsparungen realisiert, die wiederum Betriebskostenersparnisse von bis zu 60 Prozent ermöglichen können.

In Verbindung mit der hohen Leistungsmodulation wird die gesamte Systemeffizienz verbessert und bringt Produktivitätssteigerungen von bis zu 50 Prozent mit sich.

Nachfolgende Ausführungen zu Investitionskosten, Betriebskosten, Wartungskosten sowie Energieeinsparungen beziehen sich auf die Angaben eines Anwenders von Porenbrennern.

Pfannengröße 15 Tonnen:

- Investitionskosten: ca. 70.000 €

- Betriebskosten: ca. 20.000 €/a an Gaskosten

- Wartungskosten: ca. 5.000 €/a

- Einsparungen Energiekosten: ca. 8.000 €/a

Gründe für die Anwendung dieser Technik

- Längere Lebensdauer des Futters durch gleichmäßige Erhitzung:

- Reduzierung des Feuerfestmaterialverbrauchs

- Reduzierung des Abfalls Feuerfestmaterial

- Wirtschaftliche Vorteile durch Energieeinsparung und Umweltschutzvorteile durch verminderte CO2-Emissionen.

Referenzanlagen

- HegerFerrit GmbH, Sembach

- Stahlwerke Bochum GmbH, Bochum

- Edelstahlwerke Schmees GmbH, Langenfeld

- Gienanth GmbH, Eisenberg

- AGVS Aluminium Werke GmbH, Villingen

Informationsquellen

- Vortrag bei BDG-VDMA-Tagung 2010 in Frankfurt

- BDG-Schrift „Energieeffizienter Gießereibetrieb“: GIFA 2011-Sonderschau

- Broschüre von BMU und BDI „Green Economy in der Praxis“, Seite 16

- Promeos GmbH