Energie(-effizienz) – ein Schlüsselthema für die Gießerei-Industrie

Von Max Schumacher, Düsseldorf

In Gießereien, wie hier bei Heunisch Guss in Bad Windsheim, werden große Anstrengungen unternommen, energieeffizient zu produzieren. So wurde z. B. der Rekuperator zur Nutzung von Abwärme optimiert, die zur Beheizung der Trockenkabinen eingesetzt wird.

Erschienen in GIESSEREI 04/2011

Energie ist der Lebenssaft unserer Wirtschaft. Das Wohlergehen unserer Bevölkerung, Industrie und Wirtschaft ist abhängig von sicherer, nachhaltiger und erschwinglicher Energie. Gleichzeitig beträgt der Anteil der energiebedingten Emissionen an den gesamten Treibhausgasemissionen der EU nahezu 80 %. Die Energiefrage ist daher eine der größten Herausforderungen, vor denen Europa steht.“

Diese ersten Sätze der Mitteilung der EUKommission „Energie 2020 – eine Strategie für wettbewerbsfähige, nachhaltige und sichere Energie“ machen deutlich, dass auch die energieintensive Gießerei-Industrie vor enormen Aufgaben steht, deren Lösung keinen Aufschub duldet. Dabei hat diese Herausforderung zumindest zwei Aspekte: Zum

einen die Frage, wie eine möglichst energieeffiziente Produktion sichergestellt werden kann, ohne qualitative Einbußen oder Wettbewerbsnachteile zu erleiden, und zum anderen die Frage, wie Gussprodukte weiterhin einen wesentlichen Beitrag zur Energieeinsparung im Lebensweg verschiedenster Produkte liefern können.

Welches sind aber zunächst die politischen Rahmenbedingungen, in denen sich die Gießerei-Industrie zu bewegen hat?

Die europäische Ebene

Die EU verfolgt insbesondere ehrgeizige Energie- und Klimaschutzziele für den Zeitraum bis 2020: Senkung der Treibhausgasemissionen um 20 %, Steigerung des Anteils erneuerbarer Energien auf 20 % und Verbesserung der Energieeffizienz um 20 %.

Eine unmittelbare, weil von der EU direkt geregelte Folge dieser Prämisse ist die Einführung des CO2-Emissionshandels auch für die Gießerei-Industrie. Ab 2013 sind Gießereien, die Feuerungsanlagen mit einer Feuerungswärmeleistung von mehr als 20 MW betreiben, verpflichtet, für vergleichsweise wenig Emissionen einen hohen Verwaltungs- und Kostenaufwand für die Bilanzierung und den Handel in Kauf zu nehmen. Betroffen sind insbesondere die Betreiber großer Kupolöfen mit einer Schmelzleistung von mehr als 20 t/h.

Der Gießerei-Industrie sollen als „carbon leakage gefährdet“ [1] grundsätzlich die notwendigen CO2-Zertifikate kostenfrei zur Verfügung gestellt werden. Dies geschieht aber auf Basis von Benchmarks, daher ist systematisch vorprogrammiert, dass einige Gießereien, etwa aufgrund besonderer Spezifika ihres Ofens oder wegen der hergestellten Produkte, mit der Zuteilung nicht auskommen werden. Zum Teil müssen nicht unerhebliche Zukäufe getätigt werden, die sich im hohen sechsstelligen Bereich bewegen können.

Interessant ist in diesem Zusammenhang die Begründung der EU-Kommission für die Aufnahme der Gießerei-Industrie in die Liste der carbon-leakage gefährdeten Branchen: Die EU-Kommission hat der Branche der Eisengießereien attestiert, dass „wegen unvermeidbarer prozessbedingter Emissionen nur wenig Emissionssenkungspotential besteht und die Möglichkeiten für Investitionen in Emissionssenkungstechnologien wegen erheblicher Auswirkungen zusätzlicher Kosten auf die Gewinnspannen begrenzt sind“ [2]. Ähnlich wurde für den Bereich der Nichteisenmetallgießereien argumentiert [3].

Die Bundesrepublik Deutschland

Die Bundesregierung hat in dem jüngst vorgelegten Energiekonzept [4] die Klimaschutzziele für die Bundesrepublik Deutschland konkretisiert:

Treibhausgasemissionen

Im Energiekonzept wird festgehalten, dass bis 2020 die Treibhausgasemissionen um 40 % und entsprechend der Zielformulierung der Industriestaaten bis 2050 um mindestens 80 % (bis 95 %) reduziert werden sollen. Dies bedeutet eine Minderung der Treibhausgasemissionen von 55 % bis 2030 und von 70 % bis 2040 (Bezugsjahr: 1990).

Aufgrund der bereits erreichten Reduzierungen wird diese ehrgeizige Zielstellung für die Gießerei-Industrie nicht realisierbar sein. Gerade die großen Kupolöfen sind angesichts von Kokspreisen jenseits der 400 Euro-Marke bereits weitestgehend optimiert worden. Eine Fortsetzung dieses Trends in unveränderter oder auch nur ähnlicher Geschwindigkeit stößt sowohl an die Grenzen der Physik als auch der Metallurgie, wird der Koks doch als Aufkohlungsmittel gebraucht. Eine substantielle Verbesserung der CO2-Bilanz von Kupolöfen ließe sich wohl nur noch aus dem Einsatz alternativer Brennstoffe, insbesondere aus verkokter Biomasse erreichen. Hier besteht schon aus wirtschaftlichen Gründen ein großes Interesse an den hierzu laufenden Forschungsarbeiten des Instituts für Gießereitechnik IFG, Düsseldorf.

Energieeffizienz und Stromverbrauch

Bis 2020 soll der Primärenergieverbrauch gegenüber 2008 um 20 % und bis 2050 um 50 % sinken. Das erfordert pro Jahr eine Steigerung der Energieproduktivität um durchschnittlich 2,1 % bezogen auf den Endenergieverbrauch. Die Bundesregierung strebt an, bis 2020 den Stromverbrauch gegenüber 2008 in einer Größenordnung von 10 % und bis 2050 von 25 % zu vermindern.

Was bedeuten diese Anforderungen für die Gießerei-Industrie?

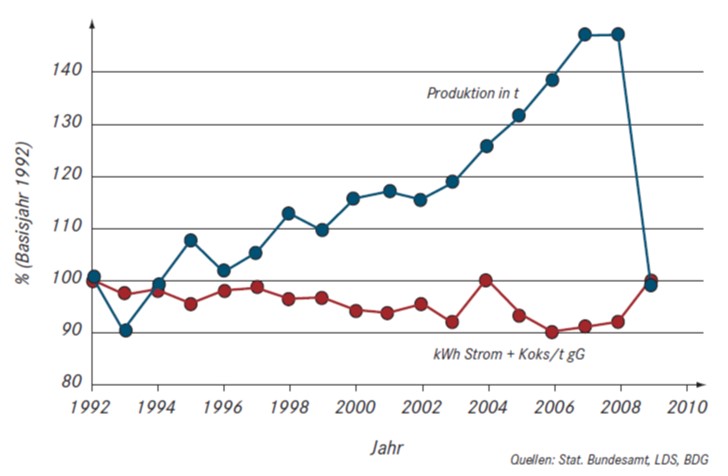

Der Energieeinsatz [5] in den Eisen-, Stahl- und Tempergießereien (EST) sinkt seit dem Beginn der gemeinsamen Statistiken im Jahr 1992 langsam, aber kontinuierlich. Die auffällige Steigerung im spezifischen Energieverbrauch des Jahres 2004 ist mit einem Wechsel in der statistischen Erhebung zu begründen. In 2006 war mit einer fast 10 %igen Verbesserung vorläufig das Ende dieser Entwicklung erreicht. Der leichte Anstieg des spezifischen Energieeinsatzes könnte auf die extrem hohe Auslastung der Industrie in diesen Jahren zurückzuführen sein. Die Auswirkungen der Wirtschaftskrise von 2009 zeigt die Graphik besonders deutlich (Bild 1).

Spätestens seit Ende der 1990er-Jahre ist eine deutliche Entkopplung der Produktion von Eisen- und Stahlguss von dem notwendigen Energieeinsatz zu sehen. Die Seitwärtsbewegung der Jahre 2006 bis 2008 könnte jedoch bereits andeuten, dass zumindest eine deutliche Verlangsamung dieser Entwicklung zu erwarten ist.

Verglichen mit den ambitionierten Vorgaben der Bundesregierung scheinen die Fortschritte in der Energieeinsparung für unsere Industrie eher bescheiden auszufallen.

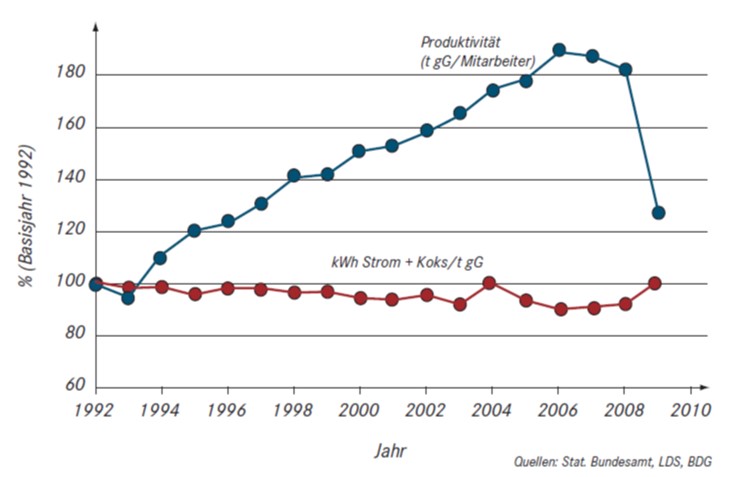

Diese Einschätzung ändert sich jedoch, vergleicht man die Steigerung der Produktivität mit dem spezifischen Energieeinsatz (Bild 2).

Produzierte Anfang der 1990er-Jahre noch jeder Beschäftigte etwas über 40 t Guss pro Jahr, so hat sich dieser Wert bis in die heutige Zeit mehr als verdoppelt. Auch hier gilt jedoch festzuhalten, dass diese Entwicklung nicht in dieser Weise endlos weitergehen kann. Hierbei ist zum einen auf die sehr heterogene Struktur der Eisen- und Stahlgießer abzustellen. Neben Großserienfertigung ist es auch der personalintensive Handformguss, der als Technologieführer die starke Stellung der deutschen Gießerei-Industrie begründet. Hier sind Produktivitätssteigerungen aber nicht ohne Weiteres in dem Maße zu erwarten, wie es in der maschinengeformten Großserienfertigung möglich ist.

Die Steigerung von Produktivität und damit verbunden die Senkung des Energiebedarfs haben aber auch ihren Preis: Waren Anfang der 1990er-Jahre noch etwa 70 000 Beschäftigte in der Fe-Gießerei-Industrie tätig, so sind es heute 45 000 Mitarbeiter. Die rasante Entwicklung der 1990er-Jahre hat sich seit der Mitte des letzten Jahrzehnts verlangsamt und in den letzten Jahren ist auch wieder Personal aufgebaut worden.

Wie sind aber die Produktivitätssteigerungen zu erklären?

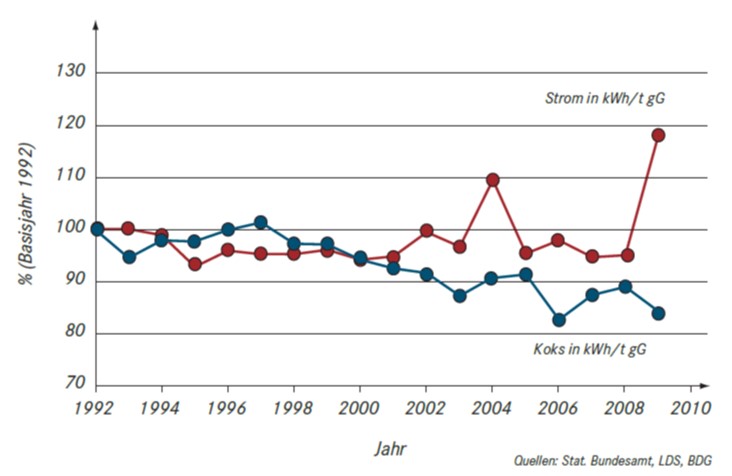

Eine der wesentlichen Beiträge kommt sicherlich aus der Automatisierung, und Automatisierung erfordert den erhöhten Einsatz von elektrischer Energie.

In Bild 2 konnte gezeigt werden, dass sich der Gesamtenergieeinsatz je Tonne guten Gusses in den letzten Jahren nicht entscheidend verändert hat. Die einzelnen Ausschläge sind entweder statistischen Einschnitten (2004) oder der dramatischen Wirtschaftskrise 2009 zuzuschreiben.

Der etwas gesunkene Gesamtenergieeinsatz bedingt einen nahezu konstanten Einsatz elektrischer Energie, was neben der Automatisierung auch einem steigenden Anteil elektrischer Schmelzaggregate geschuldet sein könnte. Der spezifische Kokseinsatz zeigt eine konstante abnehmende Tendenz (Bild 3).

Die Leistungen der Gießerei-Industrie im Bereich der Energieeffizienz sind daher nicht nur durch schlichte Zahlenreihen zu bemessen. Angesichts der doppelten Produktivität sind aber erhebliche Erfolge zu verzeichnen, die auf erhebliche Effizienzsteigerungen im Gießereiprozess hinweisen.

Zusammenfassend lässt sich feststellen, dass die Vorgaben der Bundesregierung in vielerlei Hinsicht jedenfalls in der verlangten Geschwindigkeit nicht erreichbar sind. Anreize zum Einsparen von Energie zieht die Branche bereits aus wirtschaftlichen Zwängen. Angesichts der notwendigen Herstellung von Wettbewerbsgleichheit mit dem europäischen und nicht-europäischen Ausland bedarf es einer aktiven Industriepolitik, die die Gießerei-Industrie von unverhältnismäßigen staatlichen Belastungen auch und gerade der Energiepreise befreit.

Wird die Bundesregierung dieser Prämisse gerecht? Das Energiekonzept gibt zumindest für den Bereich der Energiesteuer eine erste Antwort.

Energiesteuern

Das Energiekonzept führt aus, dass die Bundesregierung ab 2013 den im Haushaltsbegleitgesetz zu beschließenden Spitzenausgleich im Rahmen der Energie- und Stromsteuer nur noch gewähren wird, wenn die Betriebe einen Beitrag zu Energieeinsparungen leisten. Der Nachweis der Einsparung kann durch die zertifizierte Protokollierung in Energiemanagementsystemen oder durch andere gleichwertige Maßnahmen erfolgen. Bei den anderen Steuervergünstigungen wird die Bundesregierung prüfen, mit welchen Maßnahmen den Anforderungen der Richtlinie nach einer entsprechenden Gegenleistung Rechnung getragen werden kann. Eine Gegenleistung soll in Zukunft an die Einführung von Energiemanagementsystemen entsprechend internationaler Normen (EN 16001, ISO 50001) geknüpft werden. Damit sollen die entsprechenden Effizienzpotentiale sichtbar gemacht und auch genutzt werden können.

Positiv festzuhalten ist, dass der Spitzenausgleich – wenn auch bedingt – weiterbestehen soll. Ob die Heranziehung eines verpflichtenden Energiemanagementsystems als conditio sine qua non das Mittel der Wahl ist, wird sicherlich noch zu diskutieren sein. Jedenfalls hält der Bundesverband der Deutschen Gießerei-Industrie (BDG) es für sinnvoll, den Energieverbrauch systematisch zu erfassen und Minderungspotentiale zu erschließen. Dass die Gießerei-Industrie dies bereits umsetzt, ergibt sich aus den dargestellten Daten. Eine verpflichtende Einführung von zertifizierten Managementsystemen mit den damit verbundenen Kosten sollte dagegen nicht gefordert werden. Bei aller Bedeutung der Energiesteuern für die Wettbewerbsfähigkeit des Standorts Deutschland werden die Energiekosten an anderer Stelle um eine Größenordnung stärker belastet: von der Umlage zur Förderung erneuerbarer Energien (sog. EEG-Umlage).

EEG: Lage und Entwicklung

Mit dem Gesetz für den Vorrang erneuerbarer Energien (EEG) erhalten betroffene Anlagebetreiber 15 bis 20 Jahre lang eine festgelegte Vergütung für ihren erzeugten Strom, und Netzbetreiber werden zu dessen vorrangiger Abnahme verpflichtet. Die entstehenden Differenzkosten zwischen Einspeisungsvergütung und Marktpreis werden den Stromabnehmern als sog. EEG-Umlage auf den Strompreis aufgeschlagen. Betrug die EEG-Umlage im Jahre 2009 noch 1 Eurocent, so stieg sie 2010 auf 2 Cent an und aktuell sind 3,53 Cent Umlage je kWh zu zahlen. Angesichts der stetig weiter wachsenden Kapazität, insbesondere im Bereich der Photovoltaik, ist ohne wirkungsvolle Eingriffe in das Fördersystem eine weitere Steigerung auf über 4 Cent unausweichlich. Die bisher vorgenommene sowie die weitere beschlossene Kürzung dieser Vergütung ändert an der systematischen Schieflage des Systems nichts.

Zur Erinnerung: Die installierte Leistung aus Photovoltaik hat einen Anteil von etwa 10 % an den Erneuerbaren Energien, allerdings fließen fast 50 % der Fördergelder in diese Technik. Biogas und Offshore-Wind sind die nächsten Energiequellen, die zu einem Wildwuchs bei den umzulegenden Kosten führen können.

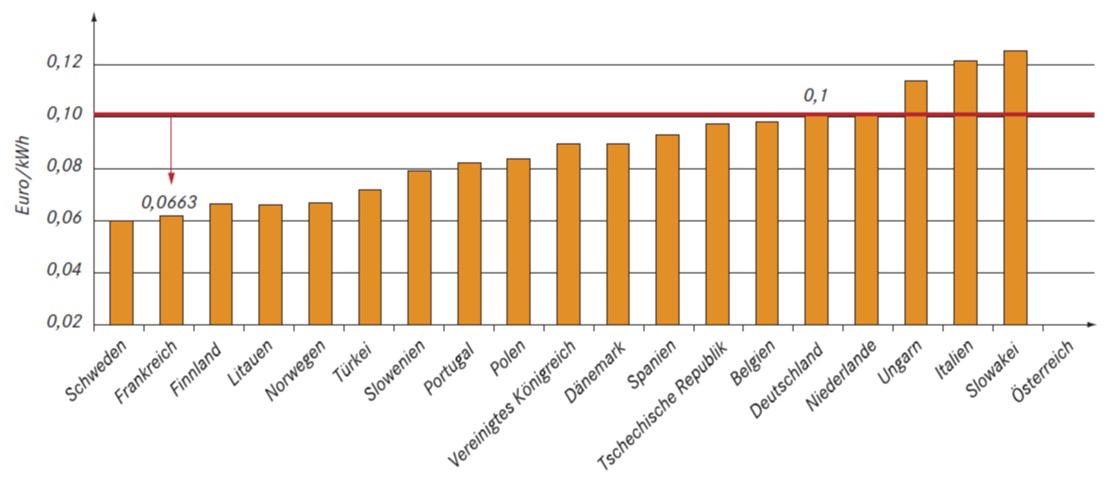

Dies alles geschieht in einem Umfeld, in dem die Stromkosten einer deutschen mittelständischen Gießerei (Handformbetrieb, Elektroofen, Verbrauch 18 GWh/a) im Vergleich zu dem im Eisenguss wichtigsten europäischen Konkurrenten Frankreich um rund 3,5 Cent höher liegen. Dies führt zu einem Wettbewerbsnachteil von über 600 000 Euro jährlich (Bild 4).

Um weiter wettbewerbsfähig zu bleiben, bedarf es einer wirksamen Entlastung für die Gießerei-Industrie. Dies kann entweder durch eine Begrenzung der durch Industriebetriebe zu zahlenden EEG-Umlage geschehen oder durch eine Öffnung der Ausnahmeregelung des § 41 EEG.

Von dieser Ausnahmeregelung, die im ersten Schritt eine Begrenzung der Kosten auf ca. 10 % der Umlage herbeiführt, profitieren zur Zeit nur wenige Gießereibetriebe, da der notwendige Anteil von mehr als 15 % Stromkosten an der Bruttowertschöpfung nicht erreicht wird. Die Bruttowertschöpfung der Gießereien wird häufig stark von der Personalintensität bestimmt, wodurch die EEG-Umlage zu einer Besteuerung von Arbeitskosten mutiert.

Es wird darauf ankommen, in den nächsten Wochen und Monaten, in denen die Bundesregierung das EEG nach Vorliegen des ersten Erfahrungsberichts auf den Prüfstand stellt und novellieren wird, allen politischen Entscheidungsträgern und der Öffentlichkeit zu verdeutlichen, dass hier eine wirkliche systematische Umkehr notwendig ist, um noch höhere Belastungen zu vermeiden. Hierbei spielen konkrete Beispiele von Belastungssituationen in unserer Branche, welche von Unternehmern an die Politik herangetragen werden, die wichtigste Rolle.

Energieeffiziente Gießerei-Industrie

Es gilt zu verdeutlichen, dass die Gießerei-Industrie in den vergangenen Jahren bereits große Anstrengungen unternommen hat, um energieeffizient zu fertigen. Im GIFA-Jahr 2011 wird die GIESSEREI hierzu eine Reihe von Highlights veröffentlichen und auch die GIFA-Sonderschau wird sich diesem Thema widmen.

Dabei geht es nicht nur darum zu zeigen, wie sich die Produktion geändert hat. Unsere Branche leistet durch die hergestellten Produkte einen unverzichtbaren Beitrag zum Klimaschutz: Die immer CO2- und energieeffizientere Mobilität durch Downsizing mit innovativem Guss ist nur ein Beispiel. Auch die erneuerbaren Energien wie Windenergie und Wasserkraft, effiziente traditionelle Kraftwerke und Blockkraftwerke sind ohne moderne und ständig fortentwickelte Gussteile nicht vorstellbar.

Die Technologieführerschaft hierfür muss aber auch in Deutschland bleiben, will die Bundesregierung ihren selbstgesteckten Zielen treu bleiben. Nur durch Erhaltung der gesamten Wertschöpfungskette in Deutschland und bezahlbare, sichere Energie kann garantiert werden, dass der „Lebenssaft Energie“ der Wirtschaft nicht ausgeht und das Wohlergehen unserer Gesellschaft weiterhin gesichert ist.

Max Schumacher, Referent Umwelt- und Energiepolitik, Bundesverband der Deutschen Gießerei-Industrie (BDG), Düsseldorf

Fußnoten & Anmerkungen:

[1]Der Begriff carbon leakage beschreibt das Phänomen der Produktionsverlagerung ins Ausland aufgrund steigender Kosten durch den Emissionshandel innerhalb der EU. Dadurch werden zwar Emissionen innerhalb der Gemeinschaft gesenkt, diese werden aber nur ins Ausland verlagert und die Klimafolgen sind unverändert. Gleichzeitig gehen aber in der EU Umsatz und Beschäftigung zurück.

[2] Erwägungsgrund 20 des Beschlusses der Kommission vom 24. Dezember 2009, ABl. EG L1/10 vom 5.1.2010

[3] Erwägungsgrund 21, ebd.

[4] Bestellung und Download sind über das BMWi möglich: http://www.bmwi.de/BMWi/ Navigation/Service/publikationen,did=360808.html

[5] Es wird der indexierte spezifische Energieeinsatz je t Guten Gusses in kWh dargestellt. Basisjahr ist 1992, da in diesem Jahr erstmalig eine gemeinsame Statistik für Ost und Westdeutschland erstellt worden ist. Zur Verdeutlichung des Trends wurde lediglich Strom- und Koksverbrauch zugrunde gelegt. Da der Gasverbrauch das Ergebnis nicht substantiell beeinflusst, wurde wegen der unsicheren Datenlage auf eine Einbeziehung dieser Daten verzichtet.