Abwärme nutzen, Strom gewinnen: Energiekosten sparen

Von Julian Lechner, München

Erschienen in GIESSEREI 12/2016

Mit einem Anteil von rund zwei Drittel am industriellen Gesamtendenergieverbrauch ist Prozesswärme das mit Abstand energieintensivste Anwendungsfeld in der Industrie“ [1]. Diese Wärme effizienter zu

nutzen und Kosten bei der Strombeschaffung einzusparen sind entscheidende Hebel zur Steigerung der Wirtschaftlichkeit. Selbst nach der Ausschöpfung der möglichen Wärmeverwertungen sind noch ungenutzte Abwärmepotenziale im Megawattbereich pro Standort vorhanden. Dies gilt auch für die Gießerei-Industrie, bei der trotz Einsatz neuer Technologien zur Wärmenutzung weiterhin große Abwärmeströme vorhanden sind, bspw. im Abgas der Schmelzöfen. Eine verbreitete Technologie ist in diesem Zusammenhang die Verstromung von Abwärme im niedrigeren Temperatur- und Leistungsbereich mittels Organic-Rankine-Cycle (ORC).

Organic-Rankine-Cycle: Ein thermodynamischer Kreisprozess

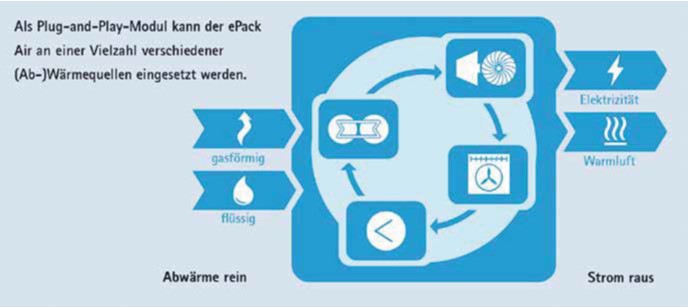

Die ORC-Technologie ist nicht neu: Namensgeber des Verfahrens ist der schottisch-britische Physiker und Ingenieur William John Macquorn Rankine, der bereits Mitte des 19. Jahrhunderts die Grundlagen für diese Technologie entwickelte. Das Grundprinzip der ORC-Technologie gleicht dem eines Wasserdampfkraftprozesses: Der Organic-Rankine-Cycle ist ein thermodynamischer Kreisprozess (Bild 1). Ein Wärmestrom wird über einen Wärmeüberträger zugeführt und verdampft ein Arbeitsmedium. Der Dampf steht unter Druck und treibt eine Expansionsmaschine an, die über einen Generator Strom erzeugt. Der produzierte Strom wird entweder direkt vor Ort verbraucht, oder in das Stromnetz eingespeist. Ein Kondensator kühlt das Medium ab, verflüssigt es und führt es erneut dem Verdampfungsprozess zu. Durch die Verwendung eines Mediums mit niedrigerer Siedetemperatur als bspw. Wasser können beim Organic-Rankine-Cycle Prozess schon Abwärmequellen mit niedrigerer Temperatur genutzt werden, wie sie z. B. in industriellen Prozessen und bei Motoren vorliegt.

ePack: ein kompaktes ORC-Modul zur Abwärmenutzung

Ein Beispiel für eine neue, serienreife Generation von ORC-Anlagen ist der von Orcan Energy, München, entwickelte ePack (Bild 2). Nicht mehr als zwei Kleiderschränke messend, benötigt der ePack im Auslegungspunkt einen Input von 200 bis 300 kW thermischer Energie auf einem Temperaturniveau von mindestens 80 °C bis über 850 °C. Die Netto-Nennleistung eines ePacks ist 20 kW elektrisch. Dabei

sind bereits alle internen Verbraucher wie Pumpen, Lüfter (Kühlung) und Leistungselektronik, die zum Betrieb des ePacks notwendig sind, von der Bruttostromerzeugung abgezogen. Da sich mehrere ePacks zu sogenannten Stacks verschalten lassen, können auch größere Abwärmemengen optimal genutzt werden. So lassen sich Wärmequellen mit mehreren Megawatt Abwärme durch ePacks verstromen.

Industriekomponenten von namhaften Zulieferbetrieben eingesetzt.

Der Stack-Aufbau hat bei dynamischen Wärmequellen zudem einen entscheidenden Vorteil: Je nachdem, wie viel Abwärme vorliegt, können Module hoch flexibel zu und abgeschaltet werden. Dies

wird durch die starke Teillastfähigkeit des einzelnen Moduls unterstützt, was auch dynamische Wärmequellen (z. B. Batch- Prozesse) verwertbar macht.

Die ePacks werden im Werk von FLEX, Althofen, Österreich, in Serie gefertigt. Im ePack werden bewährte Industriekomponenten von namhaften Zulieferbetrieben eingesetzt. Dies führt zu einer hohen

Zuverlässigkeit der Anlagen. Mit über 35 kommerziellen Anlagen in Betrieb – in Deutschland, UK, Italien und Belgien – und über 350 000 Betriebsstunden konnte eine hohe Zuverlässigkeit nachgewiesen

werden. Durch den Einsatz von Standardkomponenten im ePack sind die Betriebskosten aufgrund des geringen Wartungsaufwandes niedrig und gut planbar. Bei Störungen und im Wartungsfall der ePacks wird der Produktionsprozess nicht beeinflusst, da die ePacks autark arbeiten und keinen Einfluss auf den wärmeerzeugenden Produktionsprozess haben. Im ePack kommt ein organisches Medium zum Einsatz, das weder brennbar noch giftig ist.

Da in den kompakten Modulen alle Komponenten des ORC-Kreislaufs enthalten sind, ist die Installation sehr einfach: Die Wärme wird über eine Standardschnittstelle (Heißwasser) dem ePack zugeführt, der erzeugte Strom über ein Kabel direkt ins Stromnetz eingespeist. Neben der deutschen Zertifizierung zur Einspeisung in Niederspannungsnetze (nach VDE-AR-N 4105) liegt auch das Zertifikat für die deutsche Mittelspannung vor. Neben Strom kann ein ePack nutzbare Wärme, bspw. in Form von warmen Wasser zur Beheizung von Gebäuden, zur Verfügung stellen. Da der ePack Kühlleistung bereitstellt, können – abhängig vom Prozessschritt – Kühler abgeschaltet und so der Stromverbrauch weiter reduziert werden.

Anwendungsbeispiele

Durch die Skalierbarkeit des Systems ist das Anwendungsgebiet der ePacks sehr breit: Grundsätzlich können überall dort, wo heiße Abgase freigesetzt werden, Prozesswärme übrig ist oder ein Wärmestrom aktiv gekühlt werden muss (z. B. durch Rückkühler), ePacks eingesetzt werden.

Anwendungsbeispiel Keramikindustrie

Die Hessische Schmelztiegel und Schamottsteinfabrik Conrad Liphard & Söhne GmbH aus Großalmerode verbessert seit 2015 seine Energieeffizienz durch den Einsatz von ePacks. Das Unternehmen fertigt mit ca. 80 Mitarbeitern Steine für Industrie- und Kachelöfen und technische Keramik für Hochleistungsturbinen. Viel Abwärme fällt insbesondere bei den Keramiköfen an. Um diese zu nutzen, wurden an einer Abwärmequelle zwei ePacks mit einer elektrischen Leistung von insgesamt 40 kWel installiert. Die ePack Module können einzeln oder modular verschaltet betrieben

werden. Die ePacks ermöglichen es, aus der Abwärme eines Keramikofens jährlich mehr als 320 000 kWh Strom zu erzeugen. Das führt zu einer Kosteneinsparung von mehr als 50 000 Euro im Jahr für den Strombezug. Dadurch hat sich die Anfangsinvestition in die ePacks und Installation innerhalb weniger Jahre amortisiert.

Anwendungsbeispiel Gießerei

Auch in Gießereien werden große Abwärmemengen freigesetzt. Oftmals wird die Wärme bereits an anderer Stelle im Prozess wieder eingesetzt, jedoch ist meist mehr Wärme vorhanden, als verbraucht werden kann. Hier eignet sich der Einsatz der ORCTechnologie, da sie die Wärme in eine wert vollere Energieform – Elektrizität – umwandelt. Beispielsweise wird die Abwärme im Rauchgas eines Schmelzofens (Kupolofen) oftmals zu ca. 50 % in einem Rekuperator weiter genutzt. Darüber hinaus sind jedoch noch mehrere Megawatt an thermischer Energie vorhanden, die oftmals durch Einsatz

von Strom in Kühlanlagen vernichtet werden müssen. Mit einem 7er-ePack- Stack (Stack mit 5 Modulen, Bild 3) können knapp 2,5 MW thermischer Energie verstromt werden. Jährlich werden damit rund

1200 MWh CO2-neutraler Strom erzeugt und so die CO2-Emission um ca. 700 t/a reduziert. Bei Wärmenutzung (z. B. zur Gebäudeheizung) nach dem ePack können weitere ca. 500 t CO2-Emission eingespart werden. Die Energieeffizienz der Gesamtanlage wird so signifikant gesteigert.

Wirtschaftlichkeit

Die Vorteile der Abwärmeverstromung für Gießereien liegen vor allem in der Kostenreduzierung durch die Eigenstromproduktion. Zudem ist angesichts einer immer umweltbewussteren Kundschaft die

Reduzierung des ökologischen Fußabdruckes ein Vorteil für die Unternehmenspositionierung und die Markenkommunikation. Die Amortisationszeit eines ePacks ist mit zwei bis fünf Jahren verglichen mit

anderen Lösungen zur Abwärmenutzung sehr niedrig. Ein neues Programm vom Bundeswirtschaftsministerium (Deutschland macht’s effizient) und der KFW-Bank (KFW 294) unterstützt KMUs – aber auch

Großunternehmen – bei der Verstromung von Abwärme durch den Einsatz von ePacks. Damit verbessert sich die Wirtschaftlichkeit weiter.

Zusammenfassung

Bereits heute nutzen Gießereien verschiedene Wege, um die Verwendung von Energie und Rohstoffen so kostensparend und umweltschonend wie möglich zu gestalten. Die Abwärmeverstromung

durch den Einsatz der ORC-Technologie ist ein wichtiger Baustein in diesen Optimierungsprozessen. Der ePack von Orcan ist erprobt und einsatzfähig. Der ePack wird von Orcan Energy in hohen Stückzahlen in Serie gefertigt, ist flexibel einsetzbar und durch den Einsatz bewährter Industriekomponenten sowohl wartungsarm als auch kosteneffizient. Durch die innovativen und zuverlässigen

ORC-Systeme von Orcan (ePacks) in Kombination mit staatlichen Förderprogrammen ist der Weg für neue Effizienzprojekte in Gießereien frei.

Den Artikel als PDF downloaden.

Literatur:

[1] Brüggemann, Anke (2016): Keine Energiewende ohne Wärmewende. KfW Research Fokus Volkswirtschaft, Nr. 129, 6/2016, S. 2.