Abwärmenutzung und Steigerung der Energieeffizienz beim Aluminiumschmelzen

Von Tobias Möldner, München

Optimierte Aluminiumschmelzanlage der ZPF GmbH ohne Wärmetauscher. Die elektrische Variante mit Wärmetauscher ist laut Hersteller aus Kostengründen besonders empfehlenswert.

Erschienen in GIESSEREI 03/2018

Im Rahmen eines BMWi-geförderten Verbundprojektes von Industrie und Wirtschaft wurde 2016 der Prototyp einer optimierten Aluminiumschmelzanlage realisiert.

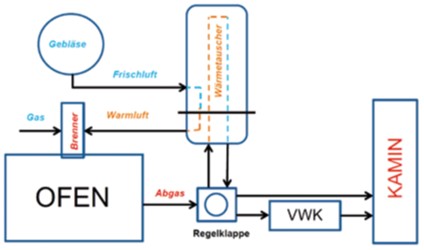

Das Projekt zur Effizienzsteigerung von Aluminiumöfen ermöglichte es, das Energiesparpotenzial beim Schmelzprozess zu ermitteln und zugleich den entstandenen Abbrand gering zu halten. Um die Verbrauchswerte einer solchen Anlage weiter zu senken und damit sowohl die Energieeffizienz als auch die Ressourcenschonung zusätzlich zu erhöhen, hat der Schmelzofenbauer ZPF GmbH durch die Einbindung einer sogenannten Brennerluftvorwärmung, bei der der warme Abgasvolumenstrom über ein Rohrsystem auf einen Wärmetauscher geleitet wird, den Handlungsspielraum für Anlagenbetreiber erweitert – bei geringerem Schadstoffausstoß und weniger Gasverbrauch.

Im letztjährigen Projekt wurden zahlreiche nachhaltige Verbesserungen erzielt, die das frühere Ofensystem optimiert haben“, erzählt Sven-Olaf Sauke, bei ZPF in Siegelsbach verantwortlich für F+E. „Das Hauptaugenmerk lag dabei auf der Weiterentwicklung der Messtechnik zu einer sensorischen Erfassung des Schmelzschachtes, wodurch im Laborbetrieb nun sowohl die Lage des Restmaterials

auf der Schmelzbrücke als auch seine Menge genau bestimmt werden können. Außerdem wurde ein spezieller Auswertungsalgorithmus entwickelt, der den Prozess soweit verbesserte, dass eine

Steigerung der Schmelzleistung von bis zu 15 % erzielt werden kann.“

Weiterer Schwerpunkt der EDUSAL II-Anlage war die Erprobung der Brennerluftvorwärmung. EDUSAL steht für Energieeffizienzsteigerung und Schmelzprozessoptimierung durch die sensorische Erfassung des Schmelzgutes und des Schmelzbereiches bei Aluminiumschmelzöfen. Die Idee, eine Brennerluftvorwärmung zu integrieren, die den Wärmestrom der Anlage effizient nutzt, gab es schon lange. Da jedoch am Markt befindliche Lösungen mit teils utopischen Kennwerten und Versprechungen angeboten werden, wurde zunächst eine elektrische Vorwärmung installiert. Diese erlaubt eine überaus exakte Energie- und damit auch Wirtschaftlichkeitsbilanz der Maßnahme. Die daraus gewonnenen Kennwerte wurden zur Konzipierung einer Brennerluftvorwärmung aus dem Abgasstrom

der Schmelzanlage eingesetzt. „Bei dieser Variante wird der bereits aufgeheizte Abgasvolumenstrom über ein passendes Rohrsystem auf einen Wärmetauscher geleitet“, führt Sauke weiter aus.

Ausgeklügeltes System ermöglicht schonenden Umgang mit Gas

Die Primärluftseite (Heißgasseite), welche dem Wärmetauscher vorangestellt ist, bedarf weiterer Komponenten: beispielsweise einer Steuereinheit, die den Abgasvolumenstrom entsprechend der Anforderung zum Wärmetauscher leitet, und zusätzliche Messstellen, die eine sichere Prozessführung gewährleisten. Bei einem Ausfall des Wärmetauschers oder einer der Komponenten muss die Steuereinheit den Abgasvolumenstrom durch eine Bypass-Funktion am Wärmetauscher vorbei direkt in das weiterführende System leiten, um den Wärmetauscher und seine Komponenten zu schützen. Im Wärmetauscher wird die Energie an die sekundäre Luftseite (Brennerluft) abgegeben – das abgekühlte Abgas wird in einem weiteren System entweder direkt in die Atmosphäre oder zur Vorwärmung des Schmelzgutes in eine entsprechende Kammer abgeleitet.

Der Brennerluftventilator fördert kalte Brennerluft aus der Umgebung in den Wärmetauscher, die dort bei den ZPF-Schmelzanlagen auf etwa 200 °C erwärmt wird. Das Rohrsystem nach dem Wärmetauscher ist isoliert und mit entsprechenden Stellklappen, Messgeräten und Anzeigen ausgerüstet. Ein Luftsammler, der direkt nach dem Wärmetauscher installiert ist, hilft dabei, das erwärmte Medium gleichmäßig über die Rohrleitungen auf das gesamte Brennersystem zu verteilen. So steigt die Flammentemperatur deutlich an, was einen höheren Energieeintrag sowie einen geringeren Gasverbrauch zur Folge hat. „Auf diese Weise können nicht nur Betriebs- und Energiekosten gespart werden, es wird auch ein schonender Umgang mit der wertvollen Ressource Gas ermöglicht“, betont Sauke. „Die Effizienz der gesamten Anlage wird gesteigert, die Schadstoffemissionen sinken.“ Diese Wärmetauschervariante eignet sich für alle gasbeheizten Aluminiumschmelz- und -warmhalteöfen von ZPF, welche über eine Anschlussleistung von mehr als 300 kW sowie einen hohen Schmelzanteil an der Gesamtlaufzeit der Ofenanlage verfügen. Die festgelegten Grenztemperaturen für die Feuerfestzustellung der Ofenanlagen müssen allerdings unbedingt eingehalten werden.

Brennerluftvorwärmung mittels Wärmetauscher als Nachrüstsatz für bestehende Schmelzanlagen

Die Erweiterung um die energieeffiziente Brennerluftvorwärmung mit einem integrierten Wärmetauscher lässt sich auch bei einer bestehenden Schmelzanlage vornehmen, bedingt jedoch Sauke zufolge einige Änderungen: „Bei einer Nachrüstung in bestehenden ZPF-Anlagen müssen neben dem Wärmetauscher auch eine Entnahmestelle für das Heißgas, passende Rohrleitungen und temperaturbeständige Regel- sowie Stellklappen integriert werden. Die Anpassungen hinsichtlich der Steuerung sowie der Bedienoberfläche müssen ebenfalls beachtet werden.“ Alle elektrisch betriebenen Komponenten, beispielsweise die Regelklappen und die Mess technik, sind in die Steuerung und in den Schaltschrank miteingebunden, um die Bedienung der Anlage zu vereinfachen.

Sämtliche Änderungen und Nachrüstungen der Anlage werden von ZPF direkt beim Kunden vorgenommen – zuvor erfolgt eine umfassende Bestandserfassung, beratende Gespräche und eine eingehende Konzeption. „Der Bedarf an Rohrleitungen, Trassen und Isolationsmaterial muss projektspezifisch berechnet werden. Der Vorteil bei dem entwickelten System liegt darin, dass alle Komponenten direkt an der Anlage verbaut werden und somit kein weiterer Platzbedarf in der Schmelzerei entsteht“, erläutert Sauke abschließend.

ZPF arbeitet intensiv an weiteren Maßnahmen zur Verbesserung der Effizienz von Aluminiumöfen.