Energieaspekte bei Brennersystemen für brennstoffbeheizte Gießereiöfen (NE)

Im Bereich von Industrieöfen finden folgende Brennersysteme und Brenneranlagen Verwendung:

Tabelle1: Brennersysteme im Industrieofenbereich

| Verbrennungsluftsysteme | Brennerart |

| Ein-/Zweistufen-Brenner |

| Modulierender Brenner | |

| Low-NOx-Brenner | |

| Sauerstoffbrenner | |

| Warmluft 200 °C bis 400 °C | Rekuperatorbrenner |

| Mantelrohrbrenner | |

Heißluft > 400 °C | Alternierende Regeneratorbrenner |

| Kontinuierliche Regeneratorbrenner | |

| Flox-Brenner |

Tabelle 2: Brennersysteme im Industrieofenbereich und deren Einsatzkriterien

| Auswahlkriterium | Kaltluft-brenner 1-stufi | Kaltluft-brenner 2-stufig / modulierend | Sauerstoffbrenne | Warmluftbrenner Rekuperato | Warmluftbrenner Mantelrohr / Rekuperato | Warmluftbrenner Regenerator |

| Einsatzbereich | Aufschmelzen | Warmhalten | Aufschmelzen | Aufschmelzen | Warmhalten | Aufschmelzen |

| Ofentyp | Tiegel-, Wannen- und Schachtschmelzöfen | Tiegel-, Wannen- und Schachtschmelzöfen | Wannen- und Drehtrommelöfen | Tiegel-, Wannen- und Schachtschmelzöfen | Tiegel | Tiegel-, Wannen- und Schachtschmelzöfen |

| Kosten | Gering | Gering | Hoch | Mittel | Mittel | Hoch |

| Feuerungstechnischer Wirkungsgrad | 50-60 % | 50-65 % | 85-90 % | 70-80 % | 70-80 % | 80-90 % |

| Temperaturen Verbrennung | 1200 °C | 1200 °C | 2000 °C | 1300 °C | 1300 °C | 1300 °C |

| Temperaturen Abgas | 600-1000 °C | 600-1000 °C | 600-1000 °C | 400-600 °C | 400-600 °C | 150-300 °C |

1. Vergleich Luftbrenner und Sauerstoffbrenner

Bei einer Verbrennung nimmt Stickstoff als Inertgas nicht aktiv an der Verbrennung teil. Trotzdem muss Stickstoff mit aufgeheizt werden und erhöht somit auch die Abgasmenge und den notwendigen Energieeinsatz.

Brenner verwenden als Verbrennungsgas reinen Sauerstoff, der aber erst durch eine vorherige kostenintensive Luftzerlegung gewonnen werden muss. Dadurch reduziert sich der Abgasstrom und es werden wesentlich höhere Temperaturen erreicht. Realisieren lassen sich höhere Schmelzleistungen und kürzere Aufschmelzzeiten. Weitere positive Aspekte des Sauerstoffbrenners sind die Brennstoffeinsparung und die geringere Geräuschentwicklung.

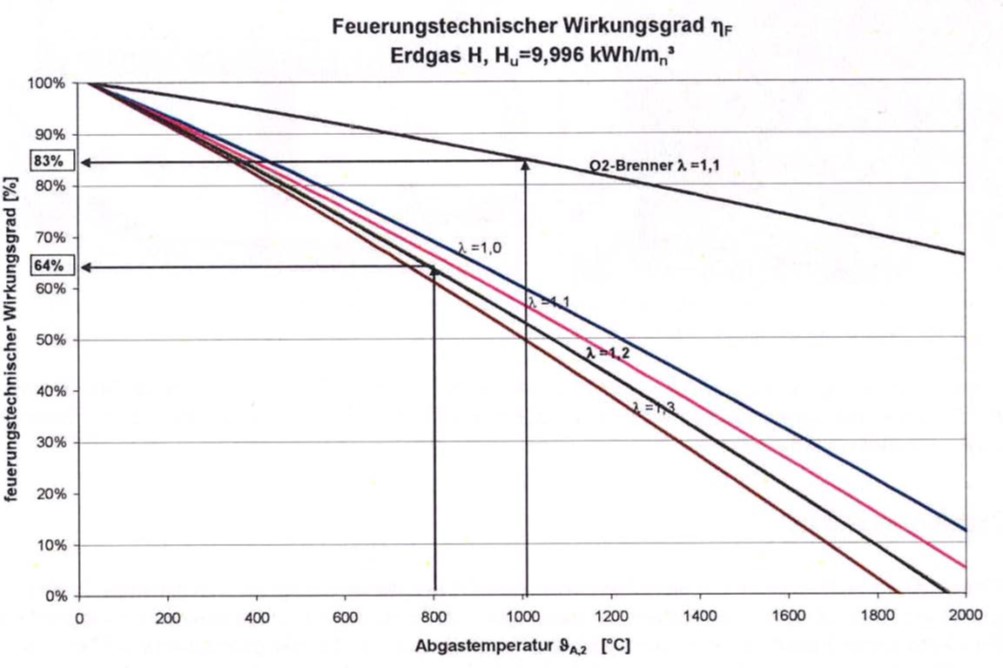

Der energetische Vorteil wird in Abbildung 1 dargestellt. Bei ansonsten gleichen Werten im Vergleich zu Brennern, die mit Luft arbeiten, werden feuerungstechnische Wirkungsgrade von über 80 % erreicht.

Dargestellt sind Beispiele des feuerungstechnischen Wirkungsgrades ŋF von Brennern in Schmelzöfen.

Luftbrenner: Austrittstemperatur μΩ A,2= Ofen 800 °C,

Luftzahl λ=1,2 Feuerungstechnischer Wirkungsgrad ŋF=64%

Sauerstoffbrenner: Austrittstemperatur μΩ A,2= Ofen 1050 °C,

Luftzahl λ=1,1 Feuerungstechnischer Wirkungsgrad ŋF=83%

Vergleich Kaltluftbrenner und Regeneratorbrenner

Der spezifische Energiebedarf von Kaltluftbrenner und Regeneratorbrenner, für verschiedene öl-/gasbeheizte Ofentypen, ist nachfolgend vergleichsweise dargestellt.

Durch den Einsatz von Regeneratoren vermindern sich der Energiebedarf und die CO2-Emissionen erheblich.

Tabelle 3: Spezifischer Energiebedarf von Kaltluftbrenner und Regeneratorbrenner für verschiedene Ofentypen

| Ofentyp | Energiebedarf pro 1000 kg Kaltluftbrenner in kWh | Energiebedarf pro 1000 kg mit Regenerator in kWh |

| Aluminium-Schacht-Schmelzofen | 1.310 | 540 |

| Aluminium-Herd-Schmelzofen | 1.410 | 670 |

| Aluminium-Wannen-Schmelzofen | 1.080 | 530 |

| Aluminium-Kammer-Schmelzofen | 1.390 | 580 |

Rekuperatorbrenner und Regeneratorbrenner

Im Rekuperator wird das heiße Abgas durch das Brennergehäuse aus dem Ofenraum abgeführt. Im Wärmetauscherprinzip überträgt das abgeführte Abgas einen Teil seiner Wärme auf die zugeführte Verbrennungsluft.

Durch das Aufheizen der Verbrennungsluft kann der Energiebedarf reduziert werden.

Während die Leistungsfähigkeit von Rekuperatoren beschränkt ist, sind Regeneratoren für höhere Temperaturbereiche und Brennerleistungen einsetzbar und können damit höhere Wirkungsgrade erzielen

Der spezifische Energiebedarf von Regeneratoren wird nach [18] ähnlich gering angegeben, wie der von Sauerstoffbrenner-Anlagen.

Regeneratoren sind jedoch kostengünstiger und umweltschonender, da keine Luftzerlegung erforderlich ist. Die Rückwärmegrade werden mit 70 % bis 90 % angegeben. Der feuerungstechnische Wirkungsgrad wird mit über 80 % angegeben. Die Verbrennunsluft lässt sich auf etwa 1000 °C erwärmen.

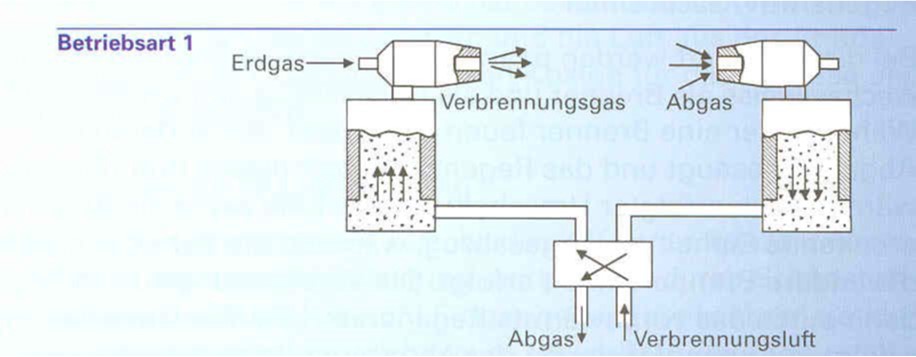

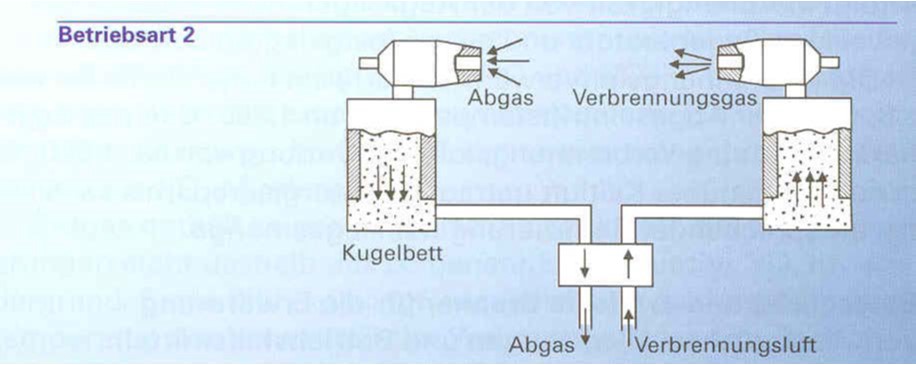

Je nach Bauart des Regenerators kann die Betriebsweise alternierund oder kontinuierlich erfolgen, siehe Abbildung 2. Übliche Regeneratorbrenner arbeiten paarweise, d. h. jeder Brenner, der je nach Schaltmodus Brenner oder Regenerator ist, muss für dieselbe Verbrennungsleistung und für denselben Abgasstrom ausgelegt werden.

Aus Quellen des Vereins Deutscher Gießereifachleute (VDG) werden für verschiedene Brennersysteme deren thermischer Wirkungsgrad und der relative Brennstoffverbrauch wie nachfolgend dargestellt angegeben, Tabelle 3.

Tabelle 4: Thermischer Wirkungsgrad und relativer Brennstoffverbrauch verschiedener Brennersysteme

| Betriebsweise | thermischer Wirkungsgrad [%] | relativer Brennstoffverbrauch |

| Kaltluftbrenner | 25-27 | 1 |

| Brenner mit Rekuperator | 35-37 | 0,75 |

| Verbrennungslufterwärmung | 55-57 | 0,5 |

Quellen:

[18] Effiziente Energieverwendung in der Industrie – Teilprojekt „Metallschmelzbetriebe“; Effiziente Energienutzung in Nicht-Eisen- Metall-Schmelzbetrieben; Herausgeber: Bayerisches Landesamt für Umweltschutz; Augsburg 2005

[52] VDG Meisterlehrgang Schmelzen von NE-Metallen Teil 1: Schmelzeinrichtungen und Warmhalteöfen 2007