Externe Abwärmenutzung an einem Kupolofen

Bezug zum BREF Gießerei, Ausgabe Mai 2005

In Kapitel 4.5.2.2 wird die Nachverbrennung von Abgasen von Heißwindkupolöfen und in Kapitel 4.7.3 die Nutzung der Abwärme eines Heißwindkupolofens unter Verwendung von Thermalöl zur Kerntrocknung dargestellt.

Die Abwärmenutzung eines Heißwindkupolofens durch einen benachbarten Lebensmittelhersteller zur Erzeugung von lebensmittelechtem Dampf stellt eine neue Anwendungsmaßnahme zur Steigerung des Umweltschutzes dar.

Beschreibung

Die Georg Fischer Automotive AG am Standort Singen fertigt Gussteile aus Sphäroguss für Personenwagen und Nutzfahrzeuge. Beschäftigtenzahl: Etwa 1200 Mitarbeiter. Weitere spezifische Daten sind beispielsweise: 200.000 Tonnen Gussteile Jahr, 5 Formanlagen, Heißwind-Kupolofen-Betrieb.

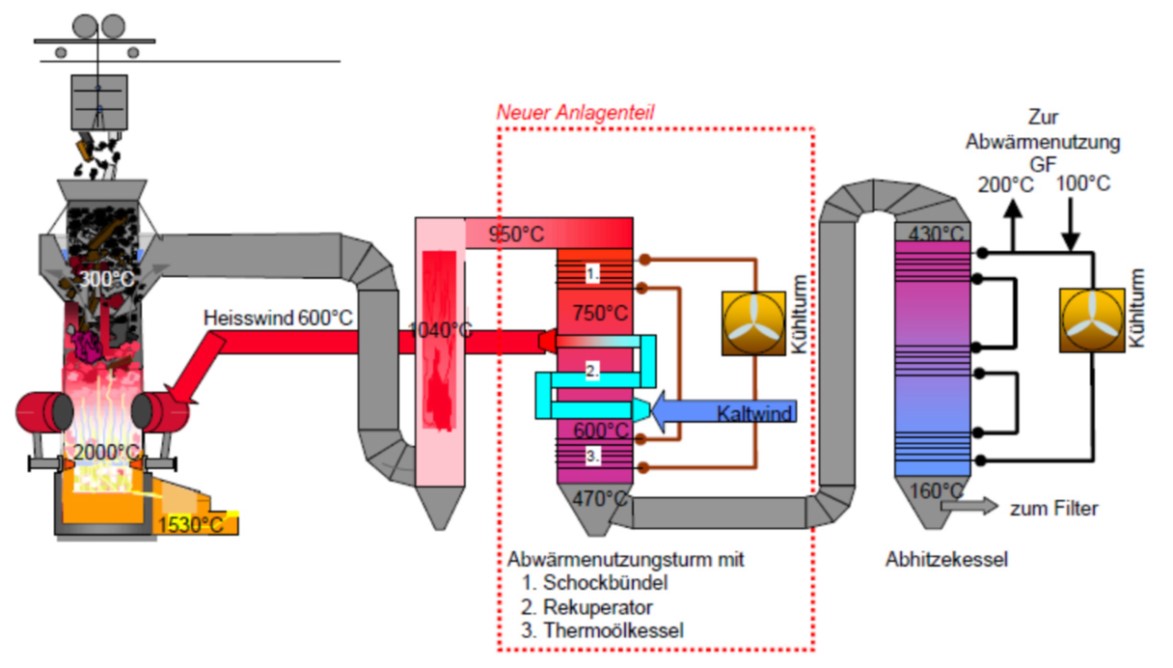

Nachfolgend berücksichtigt wird der Heißwind-Kupolofen-Betrieb der dargestellten Gießerei. Bei Heißwind-Kupolöfen wird das CO-haltige Gichtgas nachverbrannt. Dabei werden Temperaturen um etwa 900 °C erreicht.

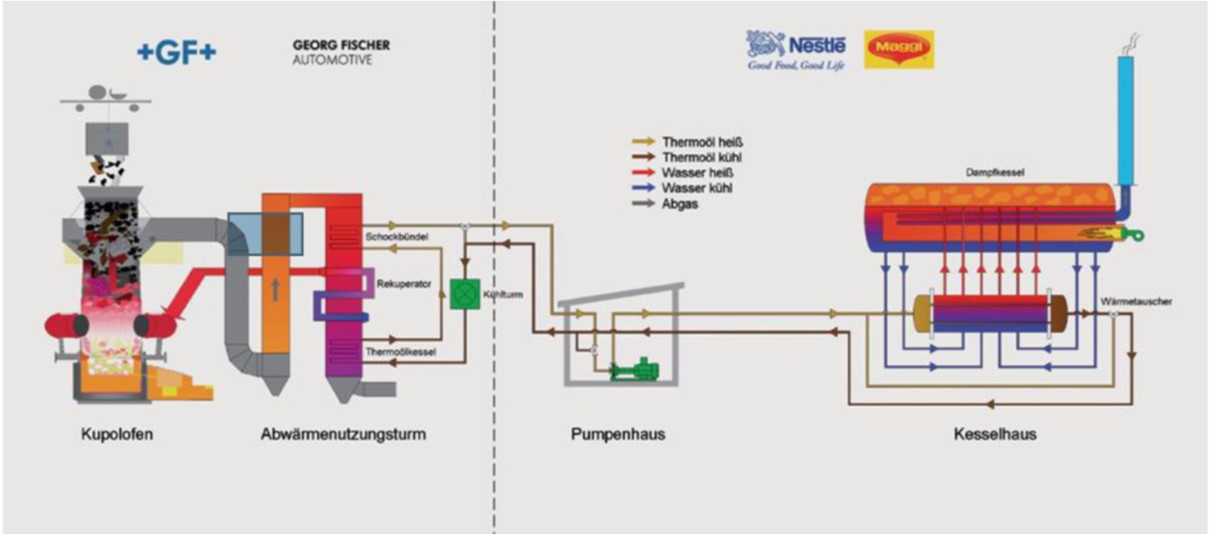

Die Notwendigkeit, die Abgase eines Kupolofens zu kühlen, bevor diese der Abgasreinigung zugeführt werden, eröffnet die Möglichkeit, die anfallende Abwärme zu nutzen. Im Falle der beschriebenen Gießerei wird anfallende Abwärme an einen benachbarten Industriebetrieb abgegeben. Diese „energetische Verbindung“ besteht in diesem Falle zwischen dem Hause der Georg Fischer Automotive AG, Standort Singen und einem benachbarten Maggi-Werk.

Technische Beschreibung

Der von Georg Fischer Automotive in 2008 erneuerte Rekuperator ist um das 2,5-fache effizienter als der ersetzte Rekuperator. Die zusätzlich dem Abgas entzogene Wärmeenergie wird in einem Thermoöl gespeichert, das über ein etwa 400 Meter langes Rohrleitungssystem in das etwa 200 Meter entfernte Kesselhaus von Maggi gepumpt wird. Das Maggi-Werk nutzt das etwa 280 Grad Celsius heiße, von Georg Fischer bereitgestellte Thermoöl, um mit Hilfe eines Wärmetauschers

lebensmittelgerechten Dampf zu erzeugen. Dieser Dampf wird zur Sterilisation von Nassfertiggerichten wie beispielsweise Ravioli oder für Trocknungsprozesse bei der Herstellung von Trockensuppen und Saucen eingesetzt. Der Lebensmittelhersteller geht davon aus, etwa zwei Drittel des Erdgases zu ersetzen, das bisher zur Erzeugung von lebensmittelechtem Dampf verfeuert wurde.

Erreichter Umweltnutzen

- Verminderung des Primärenergie- oder Energieträgereinsatzes in Höhe von 50.000 MWh/a;

- Verminderung von etwa 11.000 Tonnen CO2-Emissionen im Jahr;

- Rückgewinnung von bis zu 90 % der maximal nutzbaren Energie im Abgas.

Verlagerungseffekte

Keine Verlagerungseffekte

Anwendbarkeit

- Der Energieüberschuss der Gießerei entspricht dem Bedarf des Abnehmers an Abwärme;

- Die räumliche Nähe beider Industriebetriebe ist eine entscheidende Voraussetzung. Im beschriebenen Falle sind die Gießerei (Wärmequelle) und das Maggiwerk (Wärmeabnehmer) Nachbarn.

Wirtschaftliche Aspekte

Die Investitionen beliefen sich bei der Georg Fischer Automotive AG in Höhe von etwa 3,5 Millionen Euro. Beim Maggi-Werk beliefen sich die Investitionskosten auf 1,5 Millionen Euro. Die Investitionen werden sich für beide Parteien schon in wenigen Jahren amortisiert haben.

Gründe für die Anwendung dieser Technik

Wirtschaftliche Vorteile und Vorteile im Bereich des Umweltschutzes

Referenzanlagen

Georg Fischer Automotive AG, Singen

http://www.gfau.com

Informationsquellen

- Bruch, F. (2009): Abwärmenutzung eines Kupolofens, Umweltbundesamt (UBA-FB AP 20119, Abschlussbericht im Rahmen des Umweltinnovationsprogramm des BMU), Abruf März 2013

- Georg Fischer: Maggi nutzt Abwärme von GF Automotive – 11 000 Tonnen weniger CO2, Abruf März 2013;

- BDG-Schrift „Energieeffizienter Gießereibetrieb“: GIFA 2011- Sonderschau

- BDG/VDMA-Tagung „Energieeffizienz in Gießereien“ Frankfurt 2010.