Konstruktion massearmer Gussteile nach bionischen Prinzipien (I)

Bezug zum BREF Gießerei, Ausgabe Mai 2005

Keine Inhalte zum Thema Bionik als primäre Umweltschutzmaßnahme.

Beschreibung

Der Begriff Bionik setzt sich aus den Begriffen Biologie und Technik zusammen und beschreibt die Umsetzung von Vorgaben aus der Natur in die Technik.

Zentrales Ziel ist die Fertigung von Bauteilen, wie Gussteilen, die die an sie gestellten Anforderungen mit möglichst wenig Masse an Werkstoff realisieren. Mit Hilfe der Bionik, typischerweise realisiert in Rechnerprogrammen zur Topologieoptimierung, lassen sich Gussteile grundsätzlich für alle Anwendungsbereiche verbessern: Gussteile für Fahrzeugbau, Maschinenbau u. v. a. m.

Als praktisches Beispiel aus der Gießereiindustrie kann die Herstellung von Werkzeugmaschinen herangezogen werden. Die Herstellung von Werkzeugmaschinen unterliegt höchsten konstruktiven und fertigungstechnischen Herausforderungen.

Durch den Einsatz modernster Optimierungsalgorithmen und Rechnerprogramme lassen sich immer leichtere Gussbauteile realisieren, die gegenüber ihren Vorgängermodellen auch noch bessere mechanische Eigenschaften aufweisen. Dem vorgegebenen Entwicklungsziel, nämlich hohe Steifigkeit bei gleichzeitig niedrigen Fertigungskosten, kann unter Berücksichtigung natürlicher Wachstumsstrukturen (beispielsweise der Wachstumsstrukturen von Bäumen) in idealer Weise entsprochen werden.

Die Topologieoptimierung setzt den Einsatz eines speziellen Berechnungswerkzeuges, nämlich der Finite-Elemente-Methode (FEM), voraus. Die FEM-Software erlaubt das sichere Auffinden konstruktiver Schwachstellen in einem CAD-Entwurf sowie eine objektive Beurteilung von Konstruktionsvarianten. Bislang diente es dem Konstrukteur allerdings nur als Werkzeug, um sich durch wiederholte Modifikationen im CAD-Modell iterativ und damit relativ zeitaufwändig an eine funktional überlegene Lösung heranzutasten.

Erst seit der Ankopplung von FEM-Software an modernste Optimierungsalgorithmen ist es möglich, funktional überzeugende Gestaltungsvorschläge automatisch generieren zu lassen, indem bei der Topologie-Optimierung nicht oder kaum belastete Bereiche innerhalb des vorgegebenen Bauraums ausgeblendet werden. Zurück bleibt eine Struktur, die bei vorgegebenem Zielgewicht eine minimale Verformungsenergie aufweist.

Dem Entwickler steht somit ein Werkzeug zur Verfügung, das sowohl hinsichtlich des zunehmenden Termindrucks bei der Bauteilentwicklung Entlastung schafft als auch zum Auffinden funktional überlegener Bauteilgeometrien beiträgt.

Nach der Detailkonstruktion, bei der das fertigungstechnische Know-how einfließt, kommt die Formoptimierung zum Einsatz. Analog zu Wachstumsvorgängen in der Natur beseitigt sie festigkeitsrelevante Schwachstellen, indem in hochbelasteten Bereichen automatisch etwas Material aufgetragen wird.

Technische Beschreibung

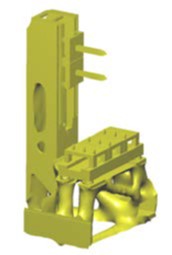

Anhand des dargestellten Maschinenbettes, Abbildung 1, (Material: EN-GJL-250, Gewicht: 1.150 kg, Abmessungen: 1.765 x 1.120 x 1.100 mm) wird verdeutlicht, wie ökonomische, technische und ökologische Interessen harmonisch miteinander kombiniert werden können.

In Bezug auf das Maschinenbett mit angegossenem Ständer aus dem Bereich des konnte das Gewicht der Langversion von 13,5 t auf 9,0 t reduziert werden (Massereduzierung von 33%); Erhöhung des Wertes der Gussteile.

Erreichter Umweltnutzen

- Weniger Energieeinsatz und CO2-Emissionen, insbesondere beim Schmelzen, Gießen, Abkühlen und Ausleeren

- Weniger Durchsatz an metallischem Einsatzmaterial im Rohstofflager, beim Schmelzen, beim Gießen/Abkühlen/Ausleeren und bei der Gussnachbehandlung führt - in etwa prozentual zur Gewichtsverminderung der Gussteile (im Beispiel 33 Prozent) - zu weniger staubförmigen oder gasförmigen Emissionen in diesen Fertigungsbereichen

Verlagerungseffekte

Keine Verlagerungseffekte

Anwendbarkeit

Für Gießereien hat die natürliche Gestaltoptimierung den Vorteil, anforderungsgerechtere Bauteile anbieten zu können. Dies gilt grundsätzlich für alle gegossenen Bauteile - unabhängig von Gusswerkstoffen und Gießverfahren.

Wirtschaftliche Aspekte

- Reduzierung der Rohteilkosten durch Materialeinsparung

- Kostenreduziertes Schmelzen

- Kostenreduzierte Kern- und Formherstellung

- Höherer Wert der Gussteile bei Anwendungen im Fahrzeugbau oder bei anderen Verwendungen, in denen die Höhe von Kosten bzw. Ausgaben vom Gewicht der Bauteile abhängen

- Wettbewerbsvorteile gegenüber konkurrierenden Fertigungs-verfahren bzw. Werkstoffen (Schweißen, Schmieden, Polymerbeton)

Gründe für die Anwendung dieser Technik

- Gewichtsreduzierung von Gussteilen

- Maximale Bauteilsteifigkeit bei minimalem Bauteilgewicht

- Der Einsatz von Topologieoptimierungssoftware bei der Bauteilentwicklung liefert nicht nur optimierte Bauteile, sondern beschleunigt auch die Phase der Konzeptfindung, so dass für Kunden ein deutlicher Zeitvorteil geschaffen werden kann

- Bei partnerschaftlicher Entwicklung durch zuliefernde Gießereien mit Bearbeitungskompetenz und durch fertigungsgerechte konstruktive Umsetzung können deutliche Reduzierungen bei den Stückkosten erreicht werden - am Beispiel Maschinenbett: 50 Prozent

- Verminderung von Ausschuss

Referenzanlagen

- Unter der Wortmarke BIOCAST® entwickelt die Heidenreich & Harbeck AG mit Hilfe bionischer Optimierungstools materialeffiziente Premiumgussteile

- CLAAS GUSS setzt das Softwarepaket Hyperworks ein

Informationsquellen

- BDG-Schrift „Energieeffizienter Gießereibetrieb“: GIFA 2011-Sonderschau. Düsseldorf.

- VDG-Schrift „Inspiration Bionik – Von der Evolution in 21. Jahrhundert“: GIFA-Sonderschau 2007

- Information von CLAAS GUSS GmbH

- Information von HEIDENREICH & HARBECK AG