Gusseisen mit Kugelgraphit

Mechanische und physikalische Eigenschaften

Inhalt dieser Seite

Eigenschaften bei Raumtemperatur

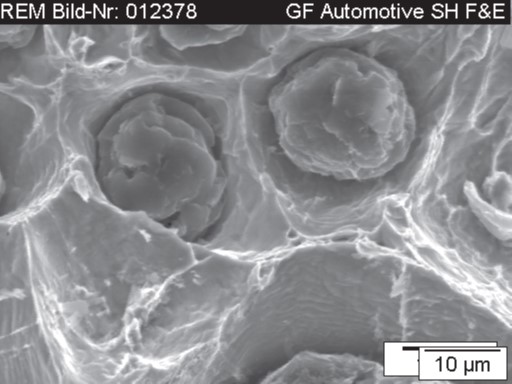

Die Bezeichnung „Gusseisen mit Kugelgraphit“ leitet sich vom Vorliegen kugelförmiger Graphitausscheidungen in diesen Werkstoffen ab (Bild 128).

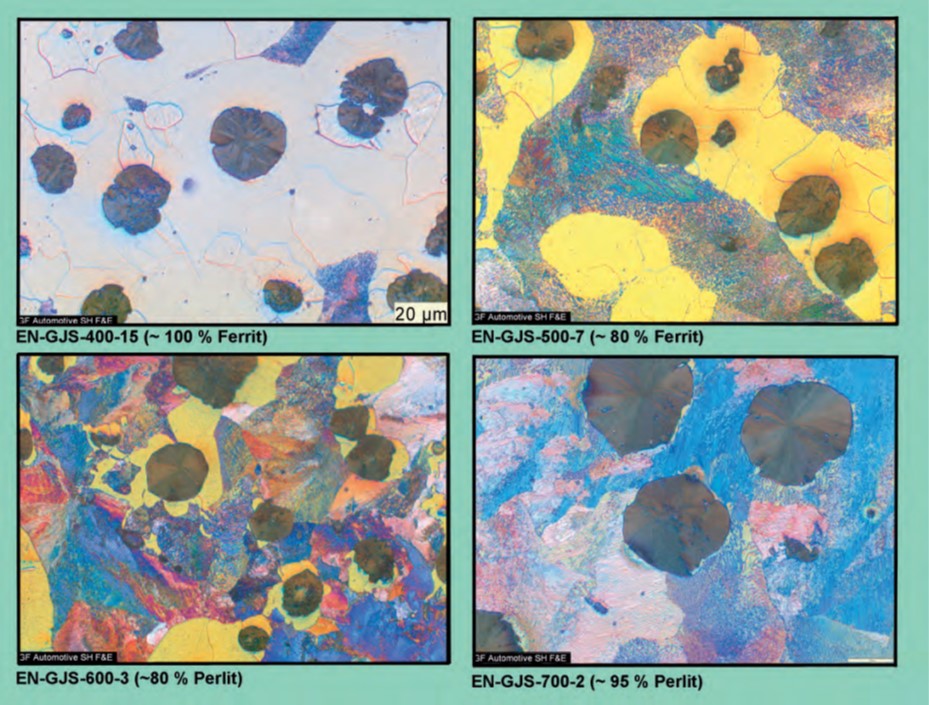

Anders als bei Gusseisen mit Lamellengraphit, bei dem wegen der ausgeprägten Kerbwirkung des Graphits die mechanischen Eigenschaften durch dessen Menge, Verteilung und Form dominiert werden, hat bei Gusseisen mit Kugelgraphit die Ausbildung der metallischen Matrix entscheidenden Einfluss. Die Struktur der metallischen Matrix ist bei den konventionellen, in DIN EN 1563 genormten Werkstoffen ferritisch, perlitisch oder eine Mischform dieser beiden Grundgefüge (siehe Bild 13).

Zur Gruppe der Gusseisenwerkstoffe mit Kugelgraphit gehören darüber hinaus auch die in DIN EN 1564 genormten ausstenitisch-ferritischen Gusseisen mit Kugelgraphit, auch als ADI bekannt, sowie die in DIN EN 13835 beschriebenen austenitischen Gusseisen mit Kugelgraphit.

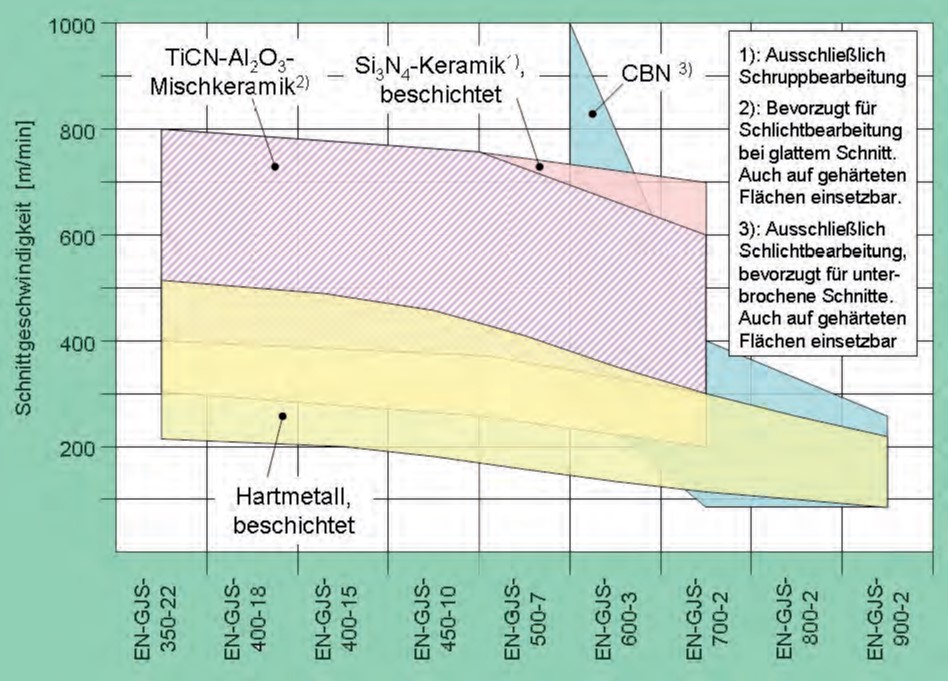

Je nach Matrixstruktur werden bei den nach DIN EN 1563 definierten konventionellen un- und niedrig legierten Werkstoffen, die Festigkeitsstufen EN-GJS-350-22 bis EN-GJS-900-2 erreicht. Das ferritische Grundgefüge besteht aus kubisch raumzentriertem α-Eisen. Diese Phase ist sehr zäh und duktil, allerdings durch begrenzte Festigkeit und geringe Härte charakterisiert. Perlit ist eine zeilige Gefügestruktur, die aus abwechselnden Schichten von Ferrit und Zementit (Fe3C) besteht. Diese Phase ist im Gegensatz zum Ferrit sehr fest und durch eine hohe Härte und einen hohen Verschleißwiderstand gekennzeichnet. Allerdings ist die Verformbarkeit gering. So bildet Ferrit die Basis der duktilen, weniger festen Gusseisensorten, während die höherfesten Sorten überwiegend perlitisch sind. Durch Kombination unterschiedlicher Mengenanteile beider Gefüge entstehen die verschiedenen Übergangsqualitäten. Die Werkstoffsorten EN-GJS-800-2 und EN-GJS-900-2 weisen zumeist ein Vergütungsgefüge auf. So decken bereits un- und niedriglegierte Gusseisensorten mit Kugelgraphit eine große Bandbreite von Eigenschaften ab.

Anders als bei anderen Werkstoffgruppen ist die chemische Zusammensetzung von un- und niedrig legiertem Gusseisen mit Kugelgraphit nicht durch die Norm vorgeschrieben. Vielmehr erfolgt die Werkstoffdefinition über die mechanischen Eigenschaften, was sich auch in der Werkstoffbezeichnung widerspiegelt. Während über die Bezeichnung GJS die Klassifizierung der Graphitstruktur als Gusseisen mit Kugelgraphit erfolgt, geben die Ziffern im Kurzzeichen die Mindestzugfestigkeit in N/mm2 (MPa) sowie den Mindestwert für die Bruchdehnung in getrennt gegossenen Proben an.

Die überwiegend ferritische Sorte ENGJS-400-18 enthält keine oder nur geringfügige Anteile an Perlit. Sie besitzt bei guter Festigkeit eine hohe Bruchdehnung und ist wegen ihrer niedrigen Härte hervorragend zu bearbeiten. Für den Einsatz bei niedrigen oder stark schwankenden Temperaturen haben sich die ferritischen Sorten mit gewährleisteter Kerbschlagarbeit EN-GJS-350-22-RT oder EN-GJS-350-22-LT beziehungsweise EN-GJS-400-18-RT oder EN-GJS-400-18-LT ausgezeichnet bewährt. Der Zusatz RT bedeutet, dass die Kerbschlagarbeit für Raumtemperatur gewährleistet ist, während bei dem Zusatz LT (= low temperature) die Kerbschlagarbeit für eine Prüfung bei tiefen Temperaturen angegeben ist.

Für höhere Anforderungen an die Belastbarkeit kann auf die Sorte EN-GJS-450-10 verwiesen werden, die bei immer noch sehr hoher Duktilität eine höhere Festigkeit aufweist. Für noch höhere Festigkeitsanforderungen werden EN-GJS-500-7 und EN-GJS-600-3 verwendet. Neben einer ausreichenden Zähigkeit bieten diese Werkstoffsorten die Gewähr für eine wirtschaftliche spanende Bearbeitung. Darüber hinaus können sie gut randschichtgehärtet werden.

Die Sorten EN-GJS-700-2, EN-GJS-800-2 und EN-GJS-900-2 werden mit Erfolg anstelle von Schmiedestählen gleicher Festigkeitsstufe eingesetzt. Häufig ist der Grund für den Einsatz dieser Sorten der Verschleißwiderstand, der beispielsweise durch lokales Härten in besonders hoch belasteten Bereichen nochmals gesteigert werden kann. Trotz der hohen Festigkeit dieser Werkstoffe sind gute Voraussetzungen für die spanende Bearbeitung gegeben.

Für duktile Rohre (Rohre aus ferritischem Gusseisen mit Kugelgraphit) für Wasserund Gasleitungen sind nach DIN EN 545 folgende mechanische Eigenschaften festgelegt:

- Mindestzugfestigkeit: 420 N/mm²;

- Mindestbruchdehnung bei Nenndurchmesser 40 bis 1000 mm: 10 %;

- Mindestbruchdehnung bei Nenndurchmesser 1100 bis 2000 mm: 7 %.

Bei den nach DIN EN 1564 genormten austenitisch-ferritischen Gusseisensorten, die in der Literatur häufig auch als ADI (Austempered Ductile Iron) bezeichnet werden, wird durch eine nachgeschaltete, separate Wärmebehandlung eine spezielle Mikrostruktur eingestellt. Diese besteht aus lattenförmigem Ferrit, der in einer an Kohlenstoff übersättigten austenitischen Matrix vorliegt. Daher wird diese Struktur in der neueren Literatur auch als „Ausferrit“ bezeichnet. In älteren Veröffentlichungen wurde diese Struktur häufig als „zwischenstufenvergütetes“ oder „bainitisches“ Gusseisen bezeichnet. Anders als bei der bainitischen Struktur von Stahl liegen jedoch bei einem austenitisch-ferritischen Gefüge keine fein verteilten Carbide vor, so dass diese Bezeichnung streng genommen nicht ganz korrekt ist. In DIN EN 1564 sind vier Sorten genormt, die zu der Werkstoffgruppe gehören. Die wichtigsten Eigenschaften dieser Gusseisensorten sind ebenfalls mit in Tabelle 9 aufgeführt.

Tabelle 9: Gewährleistete Mindestwerte nach DIN EN 1563 und DIN EN 1564 und weitere Anhaltswerte für die mechanischen und physikalischen Eigenschaften von Gusseisen mit Kugelgraphit

| Eigenschaften | Werkstoffkurzzeichen Werkstoffnummer EN-... | |||||

| GJS-350-22- LT JS1015 | GJS-350-22U- LT JS1019 | GJS-350-22- RT JS1014 | GJS-350-22U- RT JS1029 | GJS-350- 22 JS1010 | GJS-350-22U JS1032 | |

| Gefüge | Ferrit | Ferrit | Ferrit | Ferrit | Ferrit | Ferrit |

| Zugfestigkeit Rm1 [N/mm²] | 350 | 320 | 350 | |||

| Zugfestigkeit Rm2 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 350 330 320 | 350 330 320 | 350 330 320 | |||

| 0,2%-Dehngrenze Rp0,21 [N/mm²] | 220 | 220 | 220 | |||

| 0,2%-Dehngrenze Rp0,22 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 220 210 200 | 220 210 200 | 220 210 200 | |||

| Bruchdehnung A51 [%] | 22 | 22 | 22 | |||

| Bruchdehnung A52 [%] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 22 18 15 | 22 18 15 | 22 18 15 | |||

| Brucheinschnürung Z [%] | 20-35 | |||||

| Kerbschlagarbeit Av RT1 [J] Mittelwert aus drei Prüfungen Einzelwert | 17 14 | |||||

| Kerbschlagarbeit Av -40°C1 [J] Mittelwert aus drei Prüfungen Einzelwert | 12 9 | |||||

| Kerbschlagarbeit Av RT2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert Wanddicke > 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | 17 14 14 12 | |||||

| Kerbschlagarbeit Av -40 °C2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert | 12 9 | |||||

| Kerbschlagarbeit Av -40 °C2 Wanddicke bis 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | 10 7 | |||||

| Härte HB3013 | < 160 | |||||

| Elastizitätsmodul E014 [kN/mm²] | 169 | |||||

| Schubmodul G [kN/mm²] | ~ 68 | |||||

| Querkontraktionszahl ν 14 | 0,275 | |||||

| Torsionsfestigkeit τt14 [N/mm²] | 315 | |||||

| 0,2%-Torsionsgrenze τt0,2 [N/mm²] | ||||||

| Scherfestigkeit τaB14 [N/mm²] | 315 | |||||

| Umlaufbiegewechselfestigkeit ungekerbt, Probendmr. 10,6 mm 14 [N/mm²] | 114 | |||||

| Umlaufbiegewechselfestigkeit [N/mm²] gekerbt15, Probendurchmesser 10,6 mm14 | 114 | |||||

| Zug-Druck-WechselfestigkeitσzdW4 [N/mm²] | +/- 100 | |||||

| Biegewechselfestigkeit σbW6 [N/mm²] | +/- 185 | |||||

| Bruchzähigkeit Kic14 [N/mm² m] | 31 | |||||

| 0,2-%-Dehngrenze [N/mm²] in Abhängigkeit der Temperatur 11: Wanddicke bis 60 mm: 150 °C 250 °C 350 °C | 200 170 140 | |||||

| Wärmeleitfähigkeit bei 300 °C 14 [W/K*m] | 36,2 | |||||

| spez. Wärmekapazität 20 - 500 °C14 [J/kg*K] | 515 | |||||

| thermischer Längenausdehnungskoeffizient [μm/m*K] 20 - 400 °C 14 | 12,5 | |||||

| Dichte 14 [g/dm³] | 7,1 | |||||

| maximale Permeabilität 14 [μH/m] | 2136 | |||||

| Hystereseverlust (b = 11 T) 14 [J/m³] | 600 | |||||

| spezifischer elektrischer Widerstand 14 [μO*m] | 0,5 | |||||

| Eigenschaften | |||||

| GJS-400-18-LT JS1025 | GJS-400-18U-LT JS1049 | GJS-400-18-RT JS1024 | GJS-400-18U-RT JS1059 | GJS-400-18 JS1020 | |

| Gefüge | Ferrit | Ferrit | Ferrit | Ferrit | Ferrit |

| Zugfestigkeit Rm1 [N/mm²] | 400 | 400 | 400 | ||

| Zugfestigkeit Rm2 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 400 390 370 | 400 390 370 | |||

| 0,2%-Dehngrenze Rp0,21 [N/mm²] | 240 | 250 | 250 | ||

| 0,2%-Dehngrenze Rp0,22 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 240 230 220 | 250 250 240 | |||

| Bruchdehnung A51 [%] | 18 | 18 | 18 | ||

| Bruchdehnung A52 [%] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 18 15 12 | 18 15 12 | |||

| Brucheinschnürung Z [%] | 17-32 | ||||

| Kerbschlagarbeit Av RT1 [J] Mittelwert aus drei Prüfungen Einzelwert | 14 11 | ||||

| Kerbschlagarbeit Av -40°C1 [J] Mittelwert aus drei Prüfungen Einzelwert | 12 9 | ||||

| Kerbschlagarbeit Av RT2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert Wanddicke > 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | 14 11 12 9 | ||||

| Kerbschlagarbeit Av -40 °C2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert | 12 9 | ||||

| Kerbschlagarbeit Av -40 °C2 Wanddicke bis 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | 10 7 | ||||

| Härte HB3013 | 130 - 175 | ||||

| Elastizitätsmodul E014 [kN/mm²] | 169 | ||||

| Schubmodul G [kN/mm²] | ~ 68 | ||||

| Querkontraktionszahl ν 14 | 0,275 | ||||

| Druckfestigkeit σdb 14 [N/mm²] | 700 | ||||

| 0,2%-Stauchgrenze σd0,2 [N/mm²] | |||||

| Torsionsfestigkeit τt14 [N/mm²] | 360 | ||||

| 0,2%-Torsionsgrenze τt0,2 [N/mm²] | 190 | ||||

| Scherfestigkeit τaB14 [N/mm²] | 360 | ||||

| Umlaufbiegewechselfestigkeit ungekerbt, Probendmr. 10,6 mm 14 [N/mm²] | 195 | ||||

| Umlaufbiegewechselfestigkeit [N/mm²] gekerbt15, Probendurchmesser 10,6 mm14 | 122 | ||||

| Zug-Druck-WechselfestigkeitσzdW4 [N/mm²] | +/- 110 | ||||

| Biegewechselfestigkeit σbW6 [N/mm²] | +/- 20’0 | ||||

| Biegewechselfestigkeit σbW (Kt = 1,17) 5 [N/mm²] | |||||

| Biegeschwellfestigkeit σbS (Kt = 1,1) 5 [N/mm²] | |||||

| Torsionswechselfestigkeit τtW (Kt = 1,0) 7 [N/mm²] | |||||

| Bruchzähigkeit Kic14 [N/mm² m] | 30 | ||||

| Grübchendauerfestigkeit σ H lim8 [N/mm²] | |||||

| Zahnfußfestigkeit σF lim8 [N/mm²] | |||||

| Statische Zahnfußfestigkeit σVB9 [N/mm²] | |||||

| Laufradpressung pzul10[N/mm²] | |||||

| 0,2-%-Dehngrenze [N/mm²] in Abhängigkeit der Temperatur 11: Wanddicke bis 60 mm: 150 °C 250 °C 350 °C Wanddicke bis 60 - 200 mm: 150 °C 250 °C 350 °C | 230 200 160 210 180 140 | ||||

| Wärmeleitfähigkeit bei 300 °C 14 [W/K*m] | 36,2 | ||||

| spez. Wärmekapazität 20 - 500 °C14 [J/kg*K] | 515 | ||||

| thermischer Längenausdehnungskoeffizient [μm/m*K] 20 - 400 °C 14 | 12,5 | ||||

| Dichte 14 [g/dm³] | 7,1 | ||||

| maximale Permeabilität 14 [μH/m] | 2136 | ||||

| Hystereseverlust (b = 11 T) 14 [J/m³] | 600 | ||||

| spezifischer elektrischer Widerstand 14 [μO*m] | 0,5 |

| Eigenschaften | |||||

| GJS-400-18U JS1062 | GJS-400-15 JS1030 | GJS-450-10 JS1040 | GJS-450-10U JS1032 | GJS-500-7 JS1050 | |

| Gefüge | Ferrit | Ferrit | Ferrit/Perlit | Ferrit/Perlit | Ferrit/Perlit |

| Zugfestigkeit Rm1 [N/mm²] | 400 | 450 | 500 | ||

| Zugfestigkeit Rm2 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 400 390 370 | 450 z. v. z. v. | |||

| 0,2%-Dehngrenze Rp0,21 [N/mm²] | 250 | 310 | 320 | ||

| 0,2%-Dehngrenze Rp0,22 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 250 250 240 | 310 z. v. z. v. | |||

| Bruchdehnung A51 [%] | 15 | 10 | 7 | ||

| Bruchdehnung A52 [%] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 18 15 12 | 10 z. v. z. v. | |||

| Brucheinschnürung Z [%] | 15 - 30 | 7 - 20 | |||

| Kerbschlagarbeit Av RT1 [J] Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av -20°C1 [J] Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av RT2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert Wanddicke > 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | |||||

| Härte HB3013 | 135 - 180 | 160 - 210 | 170 - 230 | ||

| Elastizitätsmodul E014 [kN/mm²] | 169 | 169 | |||

| Schubmodul G [kN/mm²] | ~ 68 | ~ 68 | |||

| Querkontraktionszahl ν 14 | 0,275 | 0,275 | |||

| Druckfestigkeit σdb 14 [N/mm²] | 700 | 800 | |||

| 0,2%-Stauchgrenze σd0,2 [N/mm²] | 350 | ||||

| Torsionsfestigkeit τt14 [N/mm²] | 405 | 450 | |||

| 0,2%-Torsionsgrenze τt0,2 [N/mm²] | 230 | ||||

| Scherfestigkeit τaB14 [N/mm²] | 405 | 450 | |||

| Umlaufbiegewechselfestigkeit ungekerbt, Probendmr. 10,6 mm 14 [N/mm²] | 210 128 | 224 134 | |||

| Umlaufbiegewechselfestigkeit [N/mm²] gekerbt15, Probendurchmesser 10,6 mm14 | |||||

| Zug-Druck-WechselfestigkeitσzdW4 [N/mm²] | +/- 110 | +/- 150 | |||

| Zug-Druck-Wechselfestigkeit σzdW (Kt = 1,05) 5 | +/- 218 | ||||

| Biegewechselfestigkeit σbW6 [N/mm²] | +/- 200 | +/- 220 | |||

| Biegewechselfestigkeit σbW (Kt = 1,17) 5 [N/mm²] | +/- 211 | ||||

| Biegeschwellfestigkeit σbS (Kt = 1,1) 5 [N/mm²] | +/- 177 | ||||

| Torsionswechselfestigkeit τtW (Kt = 1,0) 7 [N/mm²] | +/- 200 | ||||

| Bruchzähigkeit Kic14 [N/mm² m] | 23 | 25 | |||

| Grübchendauerfestigkeit σ H lim8 [N/mm²] | 440 | 500 | |||

| Zahnfußfestigkeit σF lim8 [N/mm²] | 175 | 185 | |||

| Statische Zahnfußfestigkeit σVB9 [N/mm²] | 990 | 1290 | |||

| Laufradpressung pzul10[N/mm²] | 3,6 | 4,5 | |||

| 0,2-%-Dehngrenze [N/mm²] in Abhängigkeit der Temperatur 11: Wanddicke bis 60 mm: 150 °C 250 °C 350 °C Wanddicke bis 60 - 200 mm: 150 °C 250 °C 350 °C | 230 200 160 210 180 150 | 290 250 200 240 200 160 | |||

| Wärmeleitfähigkeit bei 300 °C 14 [W/K*m] | 36,2 | 35,2 | |||

| spez. Wärmekapazität 20 - 500 °C14 [J/kg*K] | 515 | 515 | |||

| thermischer Längenausdehnungskoeffizient [μm/m*K] 20 - 400 °C 14 | 12,5 | 12,5 | |||

| Dichte 14 [g/dm³] | 7,1 | 7,1 | |||

| maximale Permeabilität 14 [μH/m] | 2136 | 1596 | |||

| Hystereseverlust (b = 11 T) 14 [J/m³] | 600 | 1345 | |||

| spezifischer elektrischer Widerstand 14 [μO*m] | 0,5 | 0,51 |

| Eigenschaften | |||||

| GJS-500-7U JS1082 | GJS-600-3 JS1060 | GJS-600-3U JS1092 | GJS-700-2 JS1070 | GJS-700-2U JS1102 | |

| Gefüge | Ferrit/Perlit | Ferrit/Perlit | Ferrit/Perlit | Perlit | Perlit |

| Zugfestigkeit Rm1 [N/mm²] | 600 | 700 | |||

| Zugfestigkeit Rm2 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 500 450 120 | 600 600 550 | 700 700 660 | ||

| 0,2%-Dehngrenze Rp0,21 [N/mm²] | 370 | 420 | |||

| 0,2%-Dehngrenze Rp0,22 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 320 300 290 | 370 360 340 | 420 400 380 | ||

| Bruchdehnung A51 [%] | 3 | 2 | |||

| Bruchdehnung A52 [%] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 7 7 5 | 3 2 1 | 2 2 1 | ||

| Brucheinschnürung Z [%] | 3 - 8 | 2 - 6 | |||

| Kerbschlagarbeit Av RT1 [J] Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av -20°C1 [J] Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av RT2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert Wanddicke > 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert | |||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | |||||

| Härte HB3013 | 190 - 270 | 225 - 305 | |||

| Elastizitätsmodul E014 [kN/mm²] | 174 | 176 | |||

| Schubmodul G [kN/mm²] | ~ 70 | ~ 70 | |||

| Querkontraktionszahl ν 14 | 0,275 | 0,275 | |||

| Druckfestigkeit σdb 14 [N/mm²] | 870 | 1000 | |||

| 0,2%-Stauchgrenze σd0,2 [N/mm²] | 460 | 540 | |||

| Torsionsfestigkeit τt14 [N/mm²] | 540 | 630 | |||

| 0,2%-Torsionsgrenze τt0,2 [N/mm²] | 300 | 330 | |||

| Scherfestigkeit τaB14 [N/mm²] | 540 | 630 | |||

| Umlaufbiegewechselfestigkeit ungekerbt, Probendmr. 10,6 mm 14 [N/mm²] | 248 | 280 | |||

| Umlaufbiegewechselfestigkeit [N/mm²] gekerbt15, Probendurchmesser 10,6 mm14 | |||||

| Zug-Druck-WechselfestigkeitσzdW4 [N/mm²] | +/- 175 | +/- 200 | |||

| Zug-Druck-Wechselfestigkeit σzdW (Kt = 1,05) 5 | +/- 259 | ||||

| Biegewechselfestigkeit σbW6 [N/mm²] | +/- 173 | ||||

| Biegewechselfestigkeit σbW (Kt = 1,17) 5 [N/mm²] | +/- 250 | ||||

| Biegeschwellfestigkeit σbS (Kt = 1,1) 5 [N/mm²] | +/- 259 | +/- 280 | |||

| Torsionswechselfestigkeit τtW (Kt = 1,0) 7 [N/mm²] | +/- 202 | ||||

| Bruchzähigkeit Kic14 [N/mm² m] | +/- 250 | +/- 300 | |||

| Grübchendauerfestigkeit σ H lim8 [N/mm²] | 20 | 15 | |||

| Zahnfußfestigkeit σF lim8 [N/mm²] | 535 | 570 | |||

| Statische Zahnfußfestigkeit σVB9 [N/mm²] | 195 | 210 | |||

| Laufradpressung pzul10[N/mm²] | 1300 | 1320 | |||

| 0,2-%-Dehngrenze [N/mm²] in Abhängigkeit der Temperatur 11: Wanddicke bis 60 mm: 150 °C 250 °C 350 °C Wanddicke bis 60 - 200 mm: 150 °C 250 °C 350 °C | 5,6 340 300 220 290 260 190 | 6,5 390 350 280 330 300 250 | |||

| Wärmeleitfähigkeit bei 300 °C 14 [W/K*m] | 32,5 | 31,1 | |||

| spez. Wärmekapazität 20 - 500 °C14 [J/kg*K] | 515 | 515 | |||

| thermischer Längenausdehnungskoeffizient [μm/m*K] 20 - 400 °C 14 | 12,5 | 12,5 | |||

| Dichte 14 [g/dm³] | 7,2 | 7,2 | |||

| maximale Permeabilität 14 [μH/m] | 866 | 501 | |||

| Hystereseverlust (b = 11 T) 14 [J/m³] | 2248 | 2700 | |||

| spezifischer elektrischer Widerstand 14 [μO*m] | 0,53 | 0,54 |

| Eigenschaften | ||||

| GJS-800-2 JS1080 | GJS-800-2U JS1112 | GJS-900-2 JS1090 | GJS-900-2U JS1122 | |

| Gefüge | Perlit oder Vergütungsgefüge | Vergütungsgefüge | Vergütungsgefüge | |

| Zugfestigkeit Rm1 [N/mm²] | 800 | 900 | ||

| Zugfestigkeit Rm2 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 800 z. v. z. v. | 900 z. v. z. v. | ||

| 0,2%-Dehngrenze Rp0,21 [N/mm²] | 480 | 600 | ||

| 0,2%-Dehngrenze Rp0,22 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 480 z. v. z. v. | 600 z. v. z. v. | ||

| Bruchdehnung A51 [%] | 2 | 2 | ||

| Bruchdehnung A52 [%] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | 2 z. v. z. v. | 2 z. v. z. v. | ||

| Brucheinschnürung Z [%] | 2 - 4 | |||

| Kerbschlagarbeit Av RT1 [J] Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av -20°C1 [J] Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av RT2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert Wanddicke > 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | ||||

| Härte HB3013 | 245 - 335 | 270 - 360 | ||

| Elastizitätsmodul E014 [kN/mm²] | 176 | 176 | ||

| Schubmodul G [kN/mm²] | ~ 70 | ~ 70 | ||

| Querkontraktionszahl ν 14 | 0,275 | 0,275 | ||

| Druckfestigkeit σdb 14 [N/mm²] | 1150 | |||

| 0,2%-Stauchgrenze σd0,2 [N/mm²] | 690 | |||

| Torsionsfestigkeit τt14 [N/mm²] | 720 | 810 | ||

| 0,2%-Torsionsgrenze τt0,2 [N/mm²] | ||||

| Scherfestigkeit τaB14 [N/mm²] | 720 | 810 | ||

| Umlaufbiegewechselfestigkeit ungekerbt, Probendmr. 10,6 mm 14 [N/mm²] | +/-304 | +/-317 | ||

| Umlaufbiegewechselfestigkeit [N/mm²] gekerbt15, Probendurchmesser 10,6 mm14 | +/-182 | +/-190 | ||

| Zug-Druck-WechselfestigkeitσzdW4 [N/mm²] | +/-200 | |||

| Zug-Druck-Wechselfestigkeit σzdW (Kt = 1,05) 5 | ||||

| Biegewechselfestigkeit σbW6 [N/mm²] | +/-300 | |||

| Biegewechselfestigkeit σbW (Kt = 1,17) 5 [N/mm²] | +/-262 | |||

| Biegeschwellfestigkeit σbS (Kt = 1,1) 5 [N/mm²] | +/-202 | |||

| Torsionswechselfestigkeit τtW (Kt = 1,0) 7 [N/mm²] | ||||

| Bruchzähigkeit Kic14 [N/mm² m] | 14 | 14 | ||

| Grübchendauerfestigkeit σ H lim8 [N/mm²] | 640 | |||

| Zahnfußfestigkeit σF lim8 [N/mm²] | 225 | |||

| Statische Zahnfußfestigkeit σVB9 [N/mm²] | 1400 | |||

| Laufradpressung pzul10[N/mm²] | ||||

| 0,2-%-Dehngrenze [N/mm²] in Abhängigkeit der Temperatur 11: Wanddicke bis 60 mm: 150 °C 250 °C 350 °C Wanddicke bis 60 - 200 mm: 150 °C 250 °C 350 °C | ||||

| Wärmeleitfähigkeit bei 300 °C 14 [W/K*m] | 31,1 | 31,1 | ||

| spez. Wärmekapazität 20 - 500 °C14 [J/kg*K] | 515 | 515 | ||

| thermischer Längenausdehnungskoeffizient [μm/m*K] 20 - 400 °C 14 | 12,5 | 12,5 | ||

| Dichte 14 [g/dm³] | 7,2 | 7,2 | ||

| maximale Permeabilität 14 [μH/m] | 501 | 501 | ||

| Hystereseverlust (b = 11 T) 14 [J/m³] | 2700 | 2700 | ||

| spezifischer elektrischer Widerstand 14 [μO*m] | 0,54 | 0,54 | ||

| Eigenschaften | ||||

| GJS-800-8 16 J1100 | GJS-1000-5 16 JS1110 | GJS-1200-2 16 JS1120 | GJS-1400-1 16 JS1130 | |

| Gefüge | Ausferrit und Austenit | |||

| Zugfestigkeit Rm1 [N/mm²] | 800 | 1000 | 1200 | 1400 |

| Zugfestigkeit Rm2 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | ||||

| 0,2%-Dehngrenze Rp0,21 [N/mm²] | 500 | 700 | 850 | 1100 |

| 0,2%-Dehngrenze Rp0,22 [N/mm²] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | ||||

| Bruchdehnung A51 [%] | 8 | 5 | 2 | 1 |

| Bruchdehnung A52 [%] maßgebende Wanddicke: bis 30 mm >30 - 60 mm >60 - 200 mm | ||||

| Brucheinschnürung Z [%] | ||||

| Kerbschlagarbeit Av RT1 [J] Mittelwert aus drei Prüfungen Einzelwert | 10 9 | |||

| Kerbschlagarbeit Av -20°C1 [J] Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av RT2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert Wanddicke > 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 mm: Mittelwert aus drei Prüfungen Einzelwert | ||||

| Kerbschlagarbeit Av -20 °C2 Wanddicke bis 60 - 200 mm: Mittelwert aus drei Prüfungen Einzelwert | ||||

| Härte HB3013 | 260 - 320 | 300 - 360 | 340 - 440 | 380 - 480 |

| Elastizitätsmodul E014 [kN/mm²] | 170 | 168 | 167 | 165 |

| Schubmodul G [kN/mm²] | 65 | 64 | 63 | 62 |

| Querkontraktionszahl ν 14 | ||||

| Druckfestigkeit σdb 14 [N/mm²] | 1300 | 1600 | 1900 | 2200 |

| 0,2%-Stauchgrenze σd0,2 [N/mm²] | 620 | 770 | 1040 | 1220 |

| Torsionsfestigkeit τt14 [N/mm²] | 720 | 900 | 1080 | 1260 |

| 0,2%-Torsionsgrenze τt0,2 [N/mm²] | 350 | 490 | 590 | 770 |

| Scherfestigkeit τaB14 [N/mm²] | 720 | 900 | 1080 | 1260 |

| Umlaufbiegewechselfestigkeit ungekerbt, Probendmr. 10,6 mm 14 [N/mm²] | 375 | 425 | 450 | 375 |

| Umlaufbiegewechselfestigkeit [N/mm²] gekerbt15, Probendurchmesser 10,6 mm14 | 225 | 260 | 280 | 275 |

| Zug-Druck-WechselfestigkeitσzdW4 [N/mm²] | ||||

| Zug-Druck-Wechselfestigkeit σzdW (Kt = 1,05) 5 | ||||

| Biegewechselfestigkeit σbW6 [N/mm²] | ||||

| Biegewechselfestigkeit σbW (Kt = 1,17) 5 [N/mm²] | ||||

| Biegeschwellfestigkeit σbS (Kt = 1,1) 5 [N/mm²] | ||||

| Torsionswechselfestigkeit τtW (Kt = 1,0) 7 [N/mm²] | ||||

| Bruchzähigkeit Kic14 [N/mm² m] | 62 | 58 | 54 | 50 |

| Grübchendauerfestigkeit σ H lim8 [N/mm²] | ||||

| Zahnfußfestigkeit σF lim8 [N/mm²] | 235 | 310 | 250 | |

| Statische Zahnfußfestigkeit σVB9 [N/mm²] | 1280 | 1940 | 1940 | |

| Laufradpressung pzul10[N/mm²] | ||||

| 0,2-%-Dehngrenze [N/mm²] in Abhängigkeit der Temperatur 11: Wanddicke bis 60 mm: 150 °C 250 °C 350 °C Wanddicke bis 60 - 200 mm: 150 °C 250 °C 350 °C | ||||

| Wärmeleitfähigkeit bei 300 °C 14 [W/K*m] | 22,1 | 21,8 | 21,5 | 21,2 |

| spez. Wärmekapazität 20 - 500 °C14 [J/kg*K] | ||||

| thermischer Längenausdehnungskoeffizient [μm/m*K] 20 - 400 °C 14 | 14,6 | 14,3 | 14,0 | 13,8 |

| Dichte 14 [g/dm³] | 7,1 | 7,1 | 7,1 | 7,1 |

| maximale Permeabilität 14 [μH/m] | ||||

| Hystereseverlust (b = 11 T) 14 [J/m³] | ||||

| spezifischer elektrischer Widerstand 14 [μO*m] | ||||

1 nach DIN EN 1563 gewährleistete Werte für getrennt gegossene Probestücke

2 nach DIN EN 1563 gewährleistete Werte aus angegossenen Probestücken

3 Richter, F.: Giess.-Forsch. 37 (1985) H. 3, S. 97 - 102

4 Hänchen, R.: Dauerfestigkeitsschaubilder für Stahl und Gusseisen. C. Hanser-Verlag München 1964

5 Hück, M, W. Schütz u. H. Walter: ATZ 86 (1984) H. 7/8, S. 325 - 331 und H. 9, S. 385 - 388

6 Gilbert, G. N. J.: BCIRA-Report 1160. Alvechurch, Birmingham 1974

7 Hornung, K., u. A. Rist: Material und Technik 2 (1974) H. 2, S. 63 - 68

8 nach DIN 3990 Teil 5, gültig für Werkstoffqualität MQ

9 Niemann, G., u. H. Winter: Maschinenelement Bd. II, 2. Aufl., Springer-Verlag 1983

10 nach DIN 15 070

11 nach AD-2000-Merkblatt , W 3/2, 2003

12 nach DIN EN 1564 gewährleistete Werte für getrennt gegossene Probestücke

13 in Anlehnung an DIN EN 1563, Einteilung nach Härte (informativ)

14 Richtwerte nach DIN EN 1563, Anhang B (informativ)

15 45°-Spitzkerbe mit r = 0,25 mm

16 austenitisch-ferritische Sorten (ADI) nach DIN EN 1564

17 ADI- The brenchmark engineering material: Sonderdruck der CAIF d. i. Group, 2002

18 Hasse, S.: Duktiles Gusseisen. Schiele & Schön, Berlin 1996 z. v. - mit Gießerei zu vereinbaren

Für ADI-Werkstoffe sind Anhaltswerte für eine Vielzahl von mechanischen und physikalischen Eigenschaften in ISO 17804 zusammengestellt. Zwar weichen die Werkstoffdefinitionen hier leicht von den in DIN EN 1564 festgelegten Sorten ab, dennoch sind dort für den Konstrukteur wichtige Hinweise zu finden. Weiterführende Informationen zu ADI-Werkstoffen sind in [111] zu finden.

Die Entwicklung von Werkstoffen ist bei weitem nicht abgeschlossen, sondern es wird stetig hieran weitergearbeitet, und so gibt es außer den genormten Sorten beim Gusseisen mit Kugelgraphit auch eine Reihe von jüngeren Sonderwerkstoffen, deren garantierte Mindesteigenschaften in bestimmten Bereichen deutlich über die der Standardwerkstoffe hinaus gehen. Das für Fahrwerksteile entwickelte Sibo-Dur [112] gehört ebenso in diese Gruppe wie der für Kugelstangen eingesetzte Werkstoff „GJS-520-12“ oder der im Getriebebau verwendete Sonderwerkstoff „GJS-620-7“.

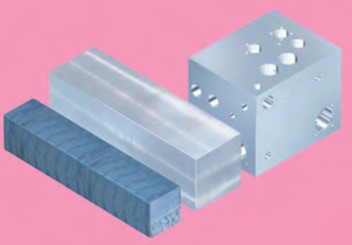

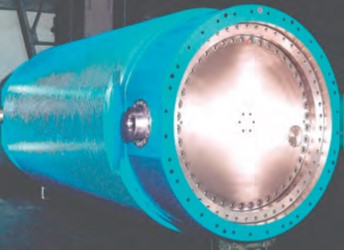

Gusseisen mit Kugelgraphit kann nicht nur im Formguss, sondern auch im Strangguss vergossen werden (Bild 133). Für den Strangguss existiert derzeit keine eigene Norm. Generell erfolgt die Bezeichnung der Sorten nach DIN EN 1560 analog zu denen für den Sandguss, also nach der Zugfestigkeit und der Bruchdehnung oder nach der Brinellhärte. Anders als beim Sandguss werden die Werkstoffeigenschaften jedoch nicht an einem separat gegossenen Probestab ermittelt, sondern immer an Proben, die an genau festgelegten Stellen aus dem Strang entnommenen wurden, was in der Werkstoffbezeichnung durch den Zusatz C zum Ausdruck kommt. Wie auch beim Sandguss sind die mechanischen Eigenschaften von Stranggussprodukten aus Gusseisen mit Kugelgraphit wandstärkenabhängig. Werte sind in [34] enthalten.

Verfahrensbedingt ergeben sich jedoch auf Grund der hohen Abkühlrate andere mechanische Eigenschaften als im Sandguss. So werden im Gusszustand ohne ein nachgeschaltetes Glühen bei einer Festigkeit von 400 N/mm² lediglich 7 % Bruchdehnung erreicht, da sich wegen der hohen Abkühlgeschwindigkeit ein höherer Perlitgehalt als im Sandguss einstellt. Dieser kann durch eine Wärmebehandlung weitgehend beseitigt werden, wodurch die Bruchdehnung dann steigt.

Umfassende Informationen über die Eigenschaften von GJS enthält die Quelle [46].

Eigenschaften bei erhöhten Temperaturen

Die Auswahl von Gusseisenwerkstoffen für den Einsatz bei erhöhten Temperaturen erfolgt im Wesentlichen unter den Gesichtspunkten der mechanischen Temperatur abhängigen Eigenschaften, der Beständigkeit gegen das Zundern, der Beständigkeit gegen das Wachsen und das Verändern des Gefüges und damit der Eigenschaften sowie der Temperaturwechselbeständigkeit.

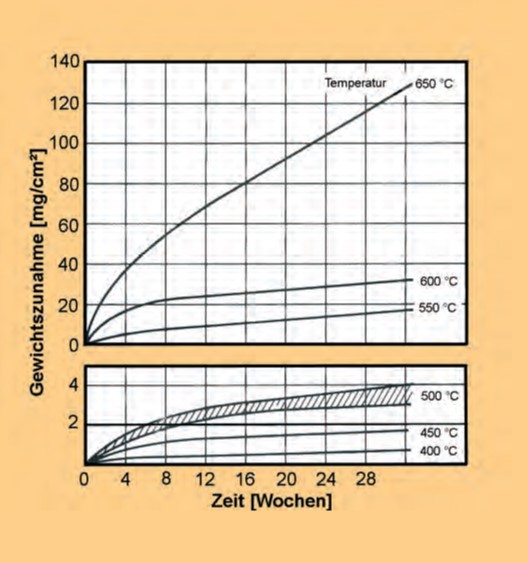

Zundern

Das Zundern von unlegiertem Gusseisen mit Kugelgraphit beginnt bereits bei 250 °C, ist jedoch bis zu Temperaturen von etwa 400 °C so unbedeutend, dass es praktisch vernachlässigt werden kann. Nach zwanzig Jahren beträgt die Gewichtszunahme nur etwa 3 mg/cm2. Auch das geringe Zundern bei 450 °C stellt selten ein Problem dar. Ein Erhöhen der Temperatur auf 500 °C führt nach Bild 134 zu einem Verdoppeln der Verzunderungsrate, die aber noch immer relativ niedrig ist. Eine weitere Temperatursteigerung auf 550 °C verdoppelt erneut die Verzunderungsrate. Sie steigt bei noch höheren Temperaturen sehr rasch an. Das Zunderverhalten von Gusseisen mit Kugelgraphit in anderen oxidierenden Gasen ist dem hier beschriebenen Verhalten in Luft sehr ähnlich. Der Einfluss des Grundgefüges auf die Zunderbeständigkeit ist gering und vermindert sich mit steigender Temperatur. Das gilt auch mit Ausnahme des Siliciumgehaltes für die chemische Zusammensetzung.

Durch Erhöhen des Siliciumgehaltes lässt sich die Zunderbeständigkeit deutlich steigern. Ab 4 % Silicium ist Gusseisen mit Kugelgraphit praktisch zunderbeständig. Mit 4 bis 5 % Silicium ähneln die mechanischen Eigenschaften von ferritischem GJS denjenigen von EN-GJS-600-3. Silicium legiertes zunderbeständiges Gusseisen mit Kugelgraphit ist stets ferritisch. Es kann bis zu der Temperatur eingesetzt werden, bei der die Ferrit-Austenit-Umwandlung beginnt. Wird diese Temperatur überschritten, so treten im Gefüge Volumenänderungen auf, die die schützende Zunderschicht aufreißen und Mikrorisse erzeugen, so dass der Oxidationsangriff erheblich beschleunigt wird. Gusseisen mit Kugelgraphit mit rund 4 % Si kann bis zu etwa 800 bis 820 °C eingesetzt werden, mit 5 % Si bis zu knapp 900 °C und mit 6 % Si bis 950 °C [116].

Wachsen

Die Volumenzunahme - das sogenannte Wachsen - von Gusseisenwerkstoffen bei längerem Halten oberhalb etwa 450 °C hat zwei Ursachen. Die eine ist der Zerfall des im Perlit oder als freier Zementit (Eisencarbid Fe3C) vorhandenen gebundenen Kohlenstoffs zu Graphit und Ferrit, die zweite ist die innere Oxidation, bei der Sauerstoff vor allem entlang des Graphits ins Werkstoffinnere vordringt, wobei die sich bildenden Oxide den Werkstoff aufblähen.

Gegen innere Oxidation ist Gusseisen mit Kugelgraphit weitgehend immun, da die Graphitkugeln nicht wie die Graphitlamellen beim Gusseisen mit Lamellengraphit zusammenhängen. Daher kann innere Oxidation nur an Oberflächenfehlern auftreten und äußert sich vorwiegend in Form von Blasen oder pickelartigen Aufwölbungen an der Oberfläche.

Die Volumenbeständigkeit von Gusseisen mit Kugelgraphit hängt vor allem von der Menge und der Stabilität des Perlits ab. So sind ferritische Sorten praktisch Wachstum beständig, rein perlitische können durch Zerfall des Perlits linear um 0,4 bis 0,5 % wachsen, was einer Volumenzunahme von 1,2 bis 1,5 % entspricht. Ist außerdem freier Zementit vorhanden, dann ist die Volumenzunahme entsprechend größer. Warmfeste, mit Molybdän legierte Sorten enthalten häufig einen geringen Anteil gebundenen Kohlenstoffs in Form von molybdänreichen Carbiden. Diese sind im Gegensatz zu Eisencarbid (Fe3C, Zementit) chermisch stabil, so dass ein derartiges Gusseisen mit Kugelgraphit Wachstum beständig ist, sofern die übrige Grundmasse völlig ferritisch ist.

Der Perlitzerfall und damit das Wachsen von unlegiertem Gusseisen mit Kugelgraphit beginnt bereits bei etwa 450 °C und nimmt mit steigender Temperatur rasch zu [113]. Er lässt sich durch das zum Einstellen eines perlitischen Gefüges bei ENGJS- 600-3 oder EN-GJS-700-2 verwendete Legierungselement Kupfer nicht verlangsamen. Dies ist nur möglich durch niedrige Silicium- und Kohlenstoffgehalte, die Verwendung eines an Spurenelementen reichen Einsatzmaterials, den Zusatz von 0,1 % Zinn oder das allerdings in der Regel kaum zulässige Legieren mit 0,3 % Chrom. Bei höherer Temperatur reichen allerdings auch diese Maßnahmen nicht mehr aus.

Wird für längere Zeit Volumenbeständigkeit gefordert, kann für Einsatztemperaturen oberhalb 400 bis 450 °C nur ferritisches Gusseisen mit Kugelgraphit eingesetzt werden. Bei durch Temperaturwechsel beanspruchten Bauteilen kann es zu Maßänderungen kommen, deren Ursache nicht innere Oxidation oder Gefügeänderungen sind, sondern alternierende, über der Warmfließgrenze liegende Zug- und Druckspannungen.

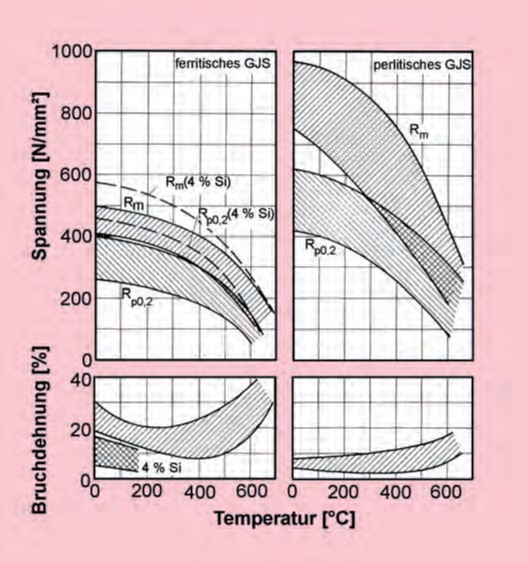

Warmfestigkeit

Im Gegensatz zu Gusseisen mit Lamellengraphit, dessen Festigkeit sich bis zu etwa 300°C kaum ändert, führt eine Temperaturerhöhung bei Gusseisen mit Kugelgraphit sofort zu einem Abfall der Festigkeit. Dies gilt vor allem für die perlitischen Sorten, wie aus Bild 135 hervorgeht. Warmzugfestigkeit und Warmdehngrenze sind innerhalb der Streubänder abhängig von der chemischen Zusammensetzung. Sie nehmen mit höheren Mangan-, Phosphor- und Siliciumgehalten sowie durch Zusatz von Molybdän oder Nickel zu. Die Wirkung von Silicium wird im Bild 135 durch die eingetragenen Werte für hitzebeständiges ferritisches Gusseisen mit 4 % Silicium verdeutlicht. Aus dem Bild ist zudem ersichtlich, dass die Bruchdehnung ein Minimum zwischen 200 und 400 °C hat. Die Härte fällt bis etwa 350 °C allmählich und darüber steil ab.

Die Kerbschlagarbeit von ferritischem Gusseisen mit Kugelgraphit nimmt mit steigender Temperatur langsam ab, sinkt aber bis 600 °C nicht unter den Wert der Tieflage. Bei perlitischem Gefüge erfolgt zunächst eine Zunahme bis in die Hochlage, die unter Umständen erst bei 200 bis 300 °C erreicht wird, und dann erst eine Abnahme.

Der Elastizitätsmodul von Gusseisen mit Kugelgraphit wird mit steigenden Temperaturen zunächst wenig und dann stärker vermindert. Bei perlitischen Sorten nimmt er von ~ 175 bei RT auf ~150 kN/mm2 bei 550 °C ab, bei ferritischen Sorten von ~160 bei RT auf ~135 kN/mm2 bei 450 °C [118]. Es ist zu berücksichtigen, dass der im Zugversuch bestimmte und üblicherweise als E-Modul angegebene statische Wert niedriger ist als der mit Schwingungsmessungen bestimmte dynamische EModul. Weiterhin ist zu beachten, dass eine Spannungs- beziehungsweise Dehnungsabhängigkeit beider E-Module besteht, die ebenfalls einem Temperatureinfluss unterliegen [119].

Zeitstandeigenschaften

Für die Bemessung von Druckbehältern und Armaturen aus Gusseisen mit Kugelgraphit gilt das AD-2000 Merkblatt W 3/2 mit den in Tabelle 10 genannten Werten für die 0,2-%-Dehngrenze und Betriebstemperaturen bis 350 °C.

Tabelle 10: 0,2-%-Dehngrenze von GJS für die Berechnung von Druckbehältern und Sicherheitsbeiwerte (nach AD-2000-Merkblatt W3/2 von 2003)

| Werkstoff EN-... | 0,2-%-Dehngrenze [N/mm2] | Sicherheits- beiwert S | |||||||

| Wanddicke: bis 60 mm | Wanddicke: 60 bis 200 mm | ||||||||

| Betriebstemperatur in °C bis | |||||||||

| 20 (50) | 150 | 250 | 350 | 20 (50) | 150 | 250 | 350 | ||

| GJS-350-22RT | 220 | 200 | 170 | 140 | - | - | - | - | 2,4 |

| GJS-400-18RT | 250 | 230 | 200 | 160 | 230 | 210 | 180 | 150 | 2,4 |

| GJS-400-15 | 250 | 230 | 200 | 160 | 230 | 210 | 180 | 150 | 3,5 |

| GJS-500-7 | 320 | 290 | 250 | 200 | 260 | 240 | 200 | 160 | 4,0 |

| GJS-600-3 | 380 | 350 | 310 | 230 | 320 | 290 | 260 | 190 | 5,0 |

| GJS-700-2 | 440 | 410 | 370 | 300 | 360 | 330 | 300 | 250 | 5,0 |

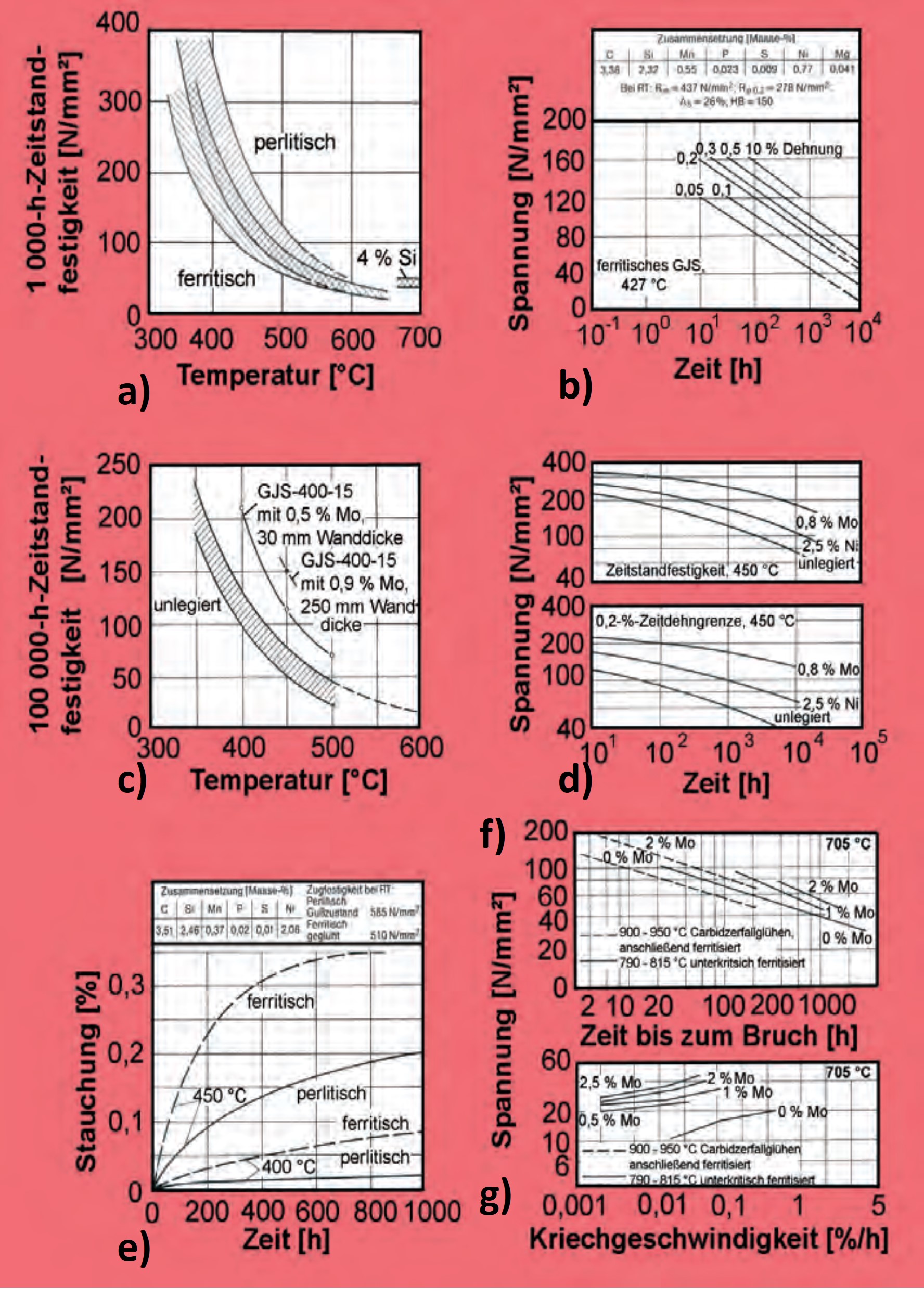

Die Streubänder der 1000-h-Zeitstandfestigkeit von unlegiertem Gusseisen mit Kugelgraphit sind in Abhängigkeit von der Temperatur im Bild 137a dargestellt. Die anfänglich höhere Festigkeit der perlitischen Sorten nimmt mit steigender Temperatur ab und nähert sich der der ferritischen Sorten. Bei längeren Beanspruchungszeiten über 450 °C ist zudem mit zumindest teilweisem Zerfall des Perlits zu rechnen, wodurch die Festigkeit verringert wird. Angaben über das Kriechverhalten von unlegiertem Gusseisen mit Kugelgraphit im Temperaturbereich um 400 °C enthält Bild 137b. Wie aus den Bilder 137c und 137d ersichtlich, lassen

sich die Zeitstandeigenschaften durch Zusatz von Legierungselementen verbessern. In erster Linie wird Molybdän, seltener Nickel verwendet.

Bei Druckbeanspruchung ist die Abhängigkeit des Kriechverhaltens von der Temperatur ähnlich wie bei Zugbeanspruchung, was im Bild 137e für ferritisches und perlitisches Grundgefüge bei 400 und 450 °C gezeigt wird. Für längere Beanspruchungszeiten können, um jede Maß- und Eigenschaftsänderung durch Perlitzerfall auszuschließen, nur ferritische Sorten verwendet werden.

Dem starken Oxidationsangriff bei Einsatztemperaturen über 600 °C wird mit einem Siliciumgehalt von über 4 % begegnet. Ein Legieren mit Molybdän verbessert außerdem die Zeitstandeigenschaften. Werte für die Zeitstandfestigkeit und die Kriechgeschwindigkeit solcher Werkstoffe, die häufig mit dem Kurznamen GJS-SiMo bezeichnet werden, sind für 705 °C in den Bildern 137f und 137g enthalten (siehe aus Kapitel 10. 4). Die höchstmögliche Einsatztemperatur für ein Gusseisen mit etwa 4 % Silicium ist 820 °C. Bei höherer Temperatur beginnt die Ferrit-Austenit-Umwandlung, die den Werkstoff recht rasch zum Erliegen bringt.

a) Temperaturabhängigkeit der 1000-h-Zeitstandfestigkeit von GJS (nach [118, 120])

b) Kriechverhalten von ferritischem GJS bei 427 °C (nach [120])

c) Einfluss von Temperatur, Wanddicke und Molybdängehalt auf die 100 000-h-Zeitstandfestigkeit von GJS (nach [121])

d) Zeitstandfestigkeit und Zeitdehngrenze von unlegiertem und legiertem ferritischen GJS mit 3,6 % C; 2,4 % Si; 0,3 % Mn; 0,05 % P, 0,006 % S; und 0,045 % Mg (nach [122])

e) Kriechverhalten eines perlitischen und eines ferritischen GJS bei 400 und 450 °C unter 230 N/mm² Druckspannung (nach [123])

f) Typische Werte für die Zeitstandfestigkeit von GJS mit 4 % Si bei 705 °C in Abhängigkeit vom Molybdängehalt und Ferritisierungsverfahren (nach [116])

g) Typische Werte für die Kriechgeschwindigkeit von GJS mit 4 % Si bei 705 °C in Abhängigkeit vom Molybdängehalt und Ferritisierungsverfahren (nach [116])

Ein Verspröden von Gusseisen mit Kugelgraphit, wie beispielsweise die 475-°CVersprödung bei manchen Stählen, tritt auch nach langzeitigem Halten bei 400 bis 500 °C nicht auf.

Temperaturwechselbeständigkeit

Häufige Temperaturwechsel stellen eine starke Beanspruchung der Bauteile dar und können diese durch Risse oder Verformungen unbrauchbar machen. Ursache sind Spannungen, die aufgrund eines behinderten thermischen Ausdehnens oder Zusammenziehens entstehen. Sie sind der Temperaturdifferenz, dem Elastizitätsmodul und dem thermischen Ausdehnungskoeffizienten des Werkstoffs proportional. Die entstehenden Zugspannungen können in manchen Fällen fast Werte wie bei der Zugfestigkeit erreichen oder diese sogar überschreiten, so dass sehr schnell Risse auftreten. Gewöhnlich bilden sich diese nach einer bestimmten Zahl von Temperaturwechseln infolge Überschreitens der Dauerwechselfestigkeit.

Gusseisen mit Kugelgraphit besitzt aufgrund seiner hohen Zugfestigkeit, Dauerwechselfestigkeit und Bruchdehnung bei Raumtemperatur eine gute Beständigkeit gegen Rissbildung. Andererseits sind aber die entstehenden Spannungen wegen des höheren Elastizitätsmoduls deutlich größer als die von Gusseisen mit Lamellengraphit.

Das Verhalten von Gusseisen mit Kugelgraphit hängt von der Art der Temperaturwechselbeanspruchung ab. Bei sehr schroffen Temperaturänderungen, die allerdings in der Praxis kaum auftreten, kann es aufgrund der niedrigeren Wärmeleitfähigkeit eher zu Brandrissen kommen als bei Gusseisen mit Lamellengraphit. Bei langsamer Abkühlgeschwindigkeit wirken sich dagegen die höhere Festigkeit und Duktilität des Gusseisens mit Kugelgraphit aus, so dass die Brandrissbeständigkeit in der Regel höher ist als die von Gusseisen mit Lamellengraphit [115, 118, 124].

Gusseisen mit Kugelgraphit hat eine starke Neigung zum Verzug. Dies ist eine Folge des hohen Elastizitätsmoduls, der bei Temperaturdifferenzen zu großen Spannungen führt. Diese können vor allem bei unlegierten, ferritischen Sorten die relativ niedrige Dehngrenze überschreiten und damit zu Verzug und Verformung des Bauteils führen.

Aufgrund seiner hohen Festigkeit hat perlitisches Gusseisen mit Kugelgraphit die höchste Beständigkeit gegen Rissbildung und Verzug, sofern der Perlit nicht als Folge der Temperaturbelastung zerfällt.

Der Perlitzerfall wird durch Temperaturwechselbeanspruchung und Spannungen zudem deutlich beschleunigt.

Die Temperaturwechselbeständigkeit von ferritischem Gusseisen mit Kugelgraphit kann durch Erhöhen der Warmfestigkeit, also durch Legieren mit Molybdän, deutlich verbessert werden. Es hat sogar eine höhere Temperaturwechselbeständigkeit als unlegierte perlitische Sorten, obwohl diese bei Raumtemperaturen höhere Festigkeit haben.

Physikalische Eigenschaften

Die für Gusseisen mit Kugelgraphit zum Einsatz bei erhöhten Temperaturen wichtigsten physikalischen Eigenschaften sind die Wärmeleitfähigkeit beziehungsweise Temperaturleitfähigkeit und der thermische Ausdehnungskoeffizient.

Die Wärmeleitfähigkeit hängt in erster Linie von der Grundmasse, dem Siliciumgehalt und anderen in der Grundmasse gelösten Elementen, z.B. Nickel, und dem Graphitgehalt ab. Mit steigendem Graphitgehalt nimmt die Wärmeleitfähigkeit zu, jedoch in geringerem Maße als bei Gusseisen mit Lamellengraphit. Erhöhen des Siliciumgehaltes und auch des Nickelgehaltes senken die Wärmeleitfähigkeit. Tabelle 11 enthält Mittelwerte für die Wärmeleitfähigkeit. Bei ferritischem Gusseisen mit Kugelgraphit senkt ein von 2 auf 3 % erhöhter Siliciumgehalt die Wärmeleitfähigkeit von 39 auf rund 37,5 W/(m . K).

Tabelle 11: Anhaltswerte für die Wärmeleitfähigkeit von GJS bei Temperaturen bis 500 °C (nach [116, 121])

| Werkstoff EN-... | Wärmeleitfähigkeit [W/(m.K)] bei | ||||

| 100°C | 200°C | 300°C | 400°C | 500°C | |

| GJS-350-22RT | 40,2 | 43,3 | 41,5 | 38,8 | 36,0 |

| GJS-400-15 | 38,5 | 41,5 | 39,8 | 37,4 | 35,0 |

| GJS-500-7 | 36,0 | 38,8 | 37,4 | 35,3 | 33,5 |

| GJS-600-3 | 32,9 | 35,4 | 34,2 | 32,8 | 31,6 |

| GJS-700-2 | 29,8 | 32,0 | 31,0 | 30,3 | 29,8 |

| 4SiMo | 25,1 | 27,2 | 28,1 | 28,6 | 28,9 |

Der thermische Ausdehnungskoeffizient von Gusseisen mit Kugelgraphit hängt nur wenig vom Grundgefüge und der chemischen Zusammensetzung ab, sofern es sich nicht um autenitisch-feriitisches oder austenitisches Gefüge handelt. In der Tabelle 12 sind mittlere Werte in Abhängigkeit von der Temperatur angegeben. Perlitisches Gefüge hat aufgrund des geringeren thermischen Ausdehnungskoeffizienten des Zementits etwas niedrigere Werte als ferritisches Gefüge. Mit steigender Temperatur nimmt der thermische Ausdehnungskoeffizient zu.

Physikalische Eigenschaften

Tabelle 12: Mittlerer thermischer Ausdehnungskoeffizient von ferritischem und perlitischem GJS im Temperaturbereich von 20 bis 500 °C [nach [116, 121])

| Werkstoff EN-... | Wärmeleitfähigkeit [W/(m.K)] bei | ||||

| 100°C | 200°C | 300°C | 400°C | 500°C | |

| GJS-400-15 (ferritisch) | 11,2 | 11,9 | 12,5 | 13,0 | 13,4 |

| GJS-700-2 (perlitisch) | 11,1 | 11,7 | 12,3 | 12,8 | 13,2 |

| 4SiMo (ferritisch) | 10,7 | 12,7 | 13,4 | ||

Sprunghaft ändert sich der thermische Ausdehnungskoeffizient, wenn es zu einer Gefügeumwandlung kommt, sei es zum Zerfall von Perlit zu Ferrit und Graphit, was eine erhebliche Ausdehnung verursacht, sei es, dass die Ferrit-Austenit-Umwandlung durchlaufen wird, da es hier ebenfalls zu einem Volumensprung kommt und zudem Austenit einen größeren Ausdehnungskoeffizienten als Ferrit hat.

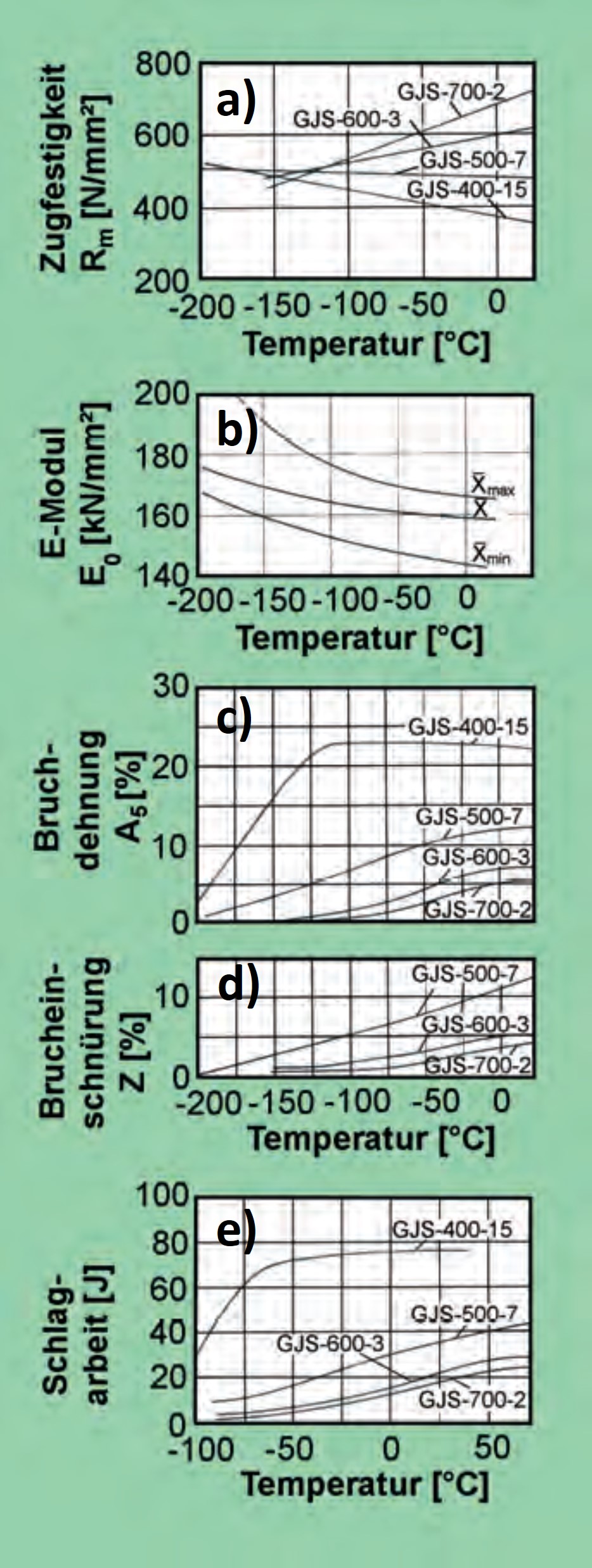

Eigenschaften bei niedrigen Temperaturen

Die steigende Verwendung von Gusseisen mit Kugelgraphit im Fahrzeugbau, bei Windenergieanlagen und für Armaturen führt in zunehmendem Maße zum Einsatz bei niedrigen Temperaturen. Dabei findet der Bereich der arktischen Temperaturen (um -40 bis -60 °C) besonderes lnteresse. Dieser Temperaturbereich lässt sich natürlich mit austenitischen Werkstoffen sehr gut beherrschen. Im Zeichen steigender Energie- und Rohstoffkosten drängt sich zwangsläufig die Frage auf, ob es für diesen an übliche Einsatztemperaturen grenzenden Bereich nicht möglich ist, auch unlegierte Werkstoffe zu verwenden, zumal bis zu -40 °C für EN-JS-

350-22-LT und - 20 °C für EN-GJS-400-18-LT nach DIN EN1564 ohnehin Garantien (über das Kerbschlagverhalten) abgegeben werden müssen.

Kerbschlagverhalten

Das Kerbschlagverhalten ist jedoch nicht allein entscheidend. Einmal lässt sich Schlagzähigkeit durch Wanddicke ersetzen [125], zum zweiten erfolgt die Grundbelastung meist nicht schlagartig, und schließlich vermeidet man im allgemeinen bei jeder Konstruktion scharfe äußere Kerben. Damit aber wird die Übergangstemperatur zwischen duktilem und sprödem Verhalten zum Teil deutlich zu niedrigeren Temperaturen verschoben.

Weiterhin ist die Schlagzähigkeit beziehungsweise die Schlagarbeit ohnehin keine Kennzahl, mit der konstruiert werden kann, sondern letztlich ein Anhalt dafür, dass beim Überschreiten der Belastbarkeit Energie durch plastische Formänderung unschädlich gemacht und nicht in kinetische Energie (= umherfliegende Bruchstücke) verwandelt wird. Gerechnet werden kann und muss vielmehr mit Festigkeitskennwerten und insbesondere - häufig stellvertretend für andere - mit Streckgrenze oder Dehngrenze. Im Übrigen ist die Schlagzähigkeit bei weitem nicht der einzige Maßstab für die Duktilität eines Werkstoffes. Bei geringer Belastungsgeschwindigkeit sind vielmehr Bruchdehnung und Brucheinschnürung genauso interessant und für das Werkstoffverhalten sogar aussagefähiger. So ist es denn auch unter Berücksichtigung der Erkenntnisse der Bruchmechanik nach wie vor interessant zu wissen, wie die Ergebnisse von Zugversuchen bei niedrigen Temperaturen aussehen.

Am besten wäre es natürlich, wenn für gemäßigte Zonen geeignete Geräte und Werkzeuge ohne Änderung auch in klimatisch ungünstigen Gebieten einsetzbar wären. Das ist zweifellos um so eher möglich, je spröder sich der Werkstoff bei Raumtemperatur verhält. Denn wenn ein Werkstoff bei Raumtemperatur vollständig spröde ist, wird seine Schlagempfindlichkeit auch bei -50 °C nicht größer werden.

Festigkeitseigenschaften

Nach [126, 127] nimmt die Elastizitätsgrenze Rp bei allen Sorten mit sinkender Temperatur linear und mit gleichem Steigungsmaß zu. Die Kurven für die 0,2-%-Dehngrenze von EN-GLS-400-15 und ENGJS-500-7 steigen mit sinkender Temperatur überproportional und parallel zueinander an, die von EN-GJS-600-3 und GJS-700-2 mit bei Raumtemperatur gleicherAusgangssteigung linear und ebenfalls parallel.

Wie aus Bild 139a zu entnehmen, wird offensichtlich die Temperaturabhängigkeit der Zugfestigkeit durch den Perlitgehalt „gedreht“, und zwar um einen Punkt, der bei etwa -125 °C und etwa 500 N/mm2 liegt. Mit steigendem Perlit (also geringer werdendem Ferrit-)Gehalt geht mit sinkender Temperatur der Anstieg der Kurven in einen Abfall über. Der Perlitgehalt, bei dem die Festigkeit von der Temperatur in dem hier untersuchten Bereich völlig unabhängig ist, dürfte bei über 50 % liegen, wenn davon ausgegangen wird, dass EN-GJS-500-15 mit noch relativ hoher Dehnung üblicherweise auch einen recht hohen Ferritgehalt hat.

Der Elastizitätsmodul zeigt einen ähnlichen Verlauf wie die Elastizitäts- und 0,2-%-Dehngrenze, wie am Beispiel von ENGJS-500-15 im Bild 139b zu erkennen ist. Er nimmt mit sinkender Temperatur leicht zu. Interessant ist, dass bei hohen Temperaturen stärkere Abweichungen nach unten, bei niedrigeren Temperaturen stärkere Abweichungen nach oben auftreten. Dem Verlauf der Hüllkurve zufolge ist also eine steilere Temperaturabhängigkeit zu erwarten.

a) extrapolierter Festigkeitsverlauf von GJS bei abnehmenden Temperaturen

b) E-Modul von EN-GJS-500-7 bei abnehmender Temperatur

c) Hochlage und Übergangstemperatur von Bruchdehnung und Brucheinschnürung für einige GJS-Sorten

d) Verlauf der Schlagarbeit in Abhängigkeit von der Temperatur bei einigen GJS-Legierungen

Nach Untersuchungen an ferritischem Gusseisen mit Kugelgraphit [128, 129] zeigt sich ein überproportionaler Anstieg der 0,2-%-Dehn- und Stauchgrenzen mit sinkender Temperatur, wobei das Verhältnis Stauch- zu Dehngrenze über den gesamten Temperaturbereich mit etwa 1,05 konstant bleibt. Auch die Zugfestigkeit steigt nach diesen Untersuchungen unterhalb Raumtemperatur überproportional an, wobei das Dehngrenzenverhältnis sich mit sinkender Temperatur dem Wert 1 nähert. Da bei duktilen Werkstoffen eine Druckfestigkeit nicht zu bestimmen ist, wurde die 8-%-Stauchgrenze ermittelt, die ebenfalls mit sinkender Temperatur ansteigt, aber auch bei -196 °C noch deutlich über der 0,2-%-Stauchgrenze bleibt.

Die Temperaturabhängigkeit der mechanischen Eigenschaften von austenitischferritischem Gusseisen mit Kugelgraphit lässt sich ohne weiteres in den gezeigten Rahmen der ferritischen bis perlitischen Sorten einordnen [130].

Zähigkeitseigenschaften

Bruchdehnung und Brucheinschnürung (Bild 139c) sowie an verformten Proben gemessene Schlagarbeit (Bild 139d) verhalten sich sehr ähnlich. Von EN-GJS-400-15 zu EN-GJS-500-7 nimmt die Hochlage von Bruch-dehnung und Schlagarbeit stark ab, von EN-GJS-500-7 zu EN-GJS-600-3 weniger stark und von EN-GJS-600-3 zu EN-GJS-700-2 kaum noch. Die Übergangstemperaturen steigen mit zunehmender Festigkeit. Bei der GJS-400-15-Kurve ist der Abfall im Bereich der Übergangstemperatur etwas steiler. Allerdings ist bei der Bruchdehnung der Abstand von Hoch- und reiner Tieflage mit etwa 75 K immer noch recht groß.

Spezielle Anforderungen an Windenergieanlagengussteile

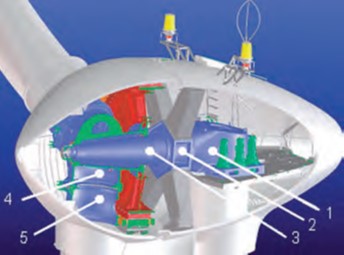

Erst in den 1990er Jahren, 20 Jahre nach der ersten Ölkrise wurde die Windkraft als ernst zu nehmende Alternative für die Energieversorgung definiert und bis 2002 wurden in Europa für 32 000 MW Windkraftwerke installiert. Die damals für 2007 prognostizierte Zahl einer jährlichen Steigerung um rd. 15 bis 17 % bis auf 58 000 bis 60 000 MW in Europa allein bewahrheitet sich. Nach oben tendiert auch die Größe der einzelnen Anlagen. Die Zwerge von 1980 mit 0,03 MW, einer Höhe von 30 m und einem Rotordurchmesser von 15 m sind bis auf 5 MW und 130 beziehungsweise 115 m angewachsen (Bild 140).

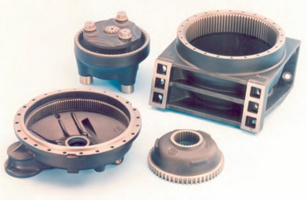

Wichtige Bauteile im Gondel- und Getriebebereich sind Gussteile aus Gusseisen mit Kugelgraphit (Bild 141).

1 - Maschinenträger;

2 - Stratorstern,

3 - Achszapfen,

4 - Rotornabe,

5 - Blattadapter

Die andalusische Westküste dürfte an die Gussstücke ihrer Aberhunderte von Windkraftwerken, die mehr durch ihre Konzentration als ihre Größe beeindrucken, weniger abverlangen als das raue Klima an und in der Nordsee oder in arktischen Gebieten. So bestehen in dortigen Anlagen die Gussteile grundsätzlich aus dem für tiefe Temperaturen geeignetem Werkstoff EN-GJS-400-18-LT, ob es sich dabei um das Abstützrohr für die Gondel, eine Rotornabe mit Adapter zum Rotorblatt oder ein anderes Gussteil handelt. Die herausragende Eigenschaft dieses Werkstoffs ist die ISO-V-Kerbschlagarbeit bei -20 °C, die mit >12 J zu gewährleisten ist (Tabelle 13). Die chemische Zusammensetzung mit 3,3 bis 3,5 % C, 1,9 bis 2,2 % Si, < 0,15 % Mn, < 0,030 % P, 0,008 bis 0,012 % S und 0,04 % Mg (Empfehlung) spiegelt diese Forderung sowohl qualitativ als auch quantitativ deutlich wieder.

Tabelle 13: Mechanische Eigenschaften (gewährleistete Mindest- und Anhaltswerte) von EN-GJS-400-18LT (nach [131])

| Eigenschaft | Maßgebende Wanddicke T [mm] | Gemessen an | |

| getrennt gegossenen Probestücken | angegossenen Probestücken | ||

| Zugfestigkeit Rm [N/mm2] | < 30 30 bis 60 60 bis 200 | > 400 | > 400 > 390 > 370 |

| 0,2%-Dehngrenze Rp0,2 [N/mm2] | < 30 30 bis 60 60 bis 200 | > 240 | > 240 > 230 > 220 |

| Bruchdehnung A [%] | < 30 30 bis 60 60 bis 200 | > 18 | > 18 > 15 > 12 |

| ISO-V-Kerbschlagarbeit AISO-V Mittelwert bei -20 °C [J] | 30 bis 60 60 bis 200 | > 12 | > 12 10 |

| Härte HB 30 | 120 bis 160 | ||

| Elastizitätsmodul E [kN/mm2] | 160 bis 180 | ||

| Schubmodul [kN/mm2] | ~ 0,4 · E | ||

| Druckfestigkeit σdB [N/mm2] | 700 | ||

| Biegewechselfestigkeit σbW [N/mm2] | +/- 200 | ||

| Zug-Druck-Wechselfestigkeit σzdW [N/mm2] | +/- 110 | ||

| Bruchzähigkeit KIC[N/mm²¬m] | 30 | ||

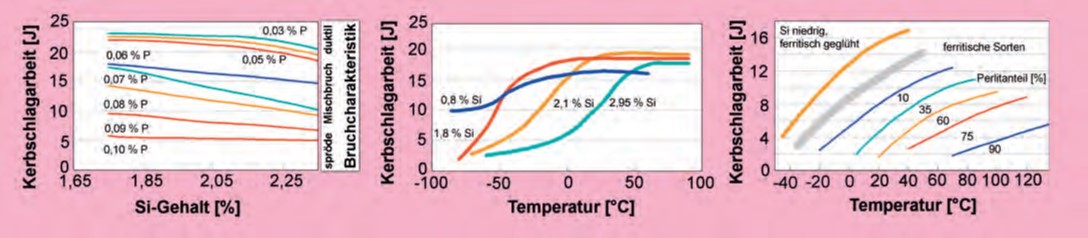

Weitere Carbid stabilisierende Elemente oder solche, die um die Graphiteinschlüsse Diffusionsbarrieren bilden können, müssen auf Spurenniveau gehalten werden. Alles, was versprödet, wie etwa das Phosphideutektikum, wird restriktiv behandelt (Bild 143a). Selbst Silicium ist davon betroffen (Bild 143b), das im Hinblick auf das gewünschte hohe Graphitisierungspotential zwar so hoch wie nötig, wegen der Versprödung des Ferrits aber so niedrig wie möglich einzustellen ist.

Das Gefüge der Gusssteile muss folgende Merkmale aufweisen:

- Anzahl Graphitkugeln von 100 bis 200 Kugeln/mm² (Höhere Kugelzahlen gefährden den AISO-V-Wert, niedrigere steigern die Gefahr des Ausscheidens spröder interzellularer Phasen!);

- eine Nodularität von min. 95 %;

- eine regelmäßige Kugelform (Unregelmäßig ausgebildete Graphitkugeln können Riss auslösend wirken!);

- eine vollferritische Matrix; (Perlit oder andere an den Zellen- oder Kolonienrändern geseigerte Carbide oder nichtmetallische Einschlüsse sind nicht zulässig!) (Bild 143c)

- keinerlei Mikroporen und/oder Dross im Gussteil.

a) Mit steigenden Gehalten an Phosphor und Silicium sinkt die Kerbschlagarbeit bei ferritischem GJS (nach [132])

b) Mit sinkendem Siliciumgehalt sinkt die Übergangstemperatur von zähem zu sprödem Bruch (nach [133])

c) Nur ein voll ferritisches Gefüge eines niedrig silicierten GJS kann den Ansprüchen auf hohe Kerbschlagarbeit bei niedrigen Temperaturen gerecht werden (nach [133])

Aus diesen Forderungen ergeben sich die bei der Gussherstellung einzustellenden Parameter ganz von allein:

- Reine Einsatzstoffe (etwa 40 % Spezialroheisen, arteigenes Kreislaufmaterial, hochreiner Stahlschrott);

- Behandlung mit Magnesium unter Vermeidung von Mg-Restgehalten über 0,045 % und Verwendung von Vorlegierungen mit möglichst niedrigen Gehalten an Magnesium und Silicium;

- Kontrollierte, gegebenenfalls in zwei Stufen durchzuführende Impfung; (Die in der chemischen Zusammensetzung vorgesehene untere Grenze für den Schwefelgehalt berücksichtigt die Anwendung von Impfmitteln, die unter Bildung von Sulfiden keimwirksam werden. Die Keimbildung sollte in mehreren aufeinander folgenden Wellen erfolgen.);

- Die Gießtemperatur, üblicherweise zwischen 1370 und 1400 °C angesiedelt, ist stückabhängig unter Berücksichtigung der verwendeten Speisetechnik zu bestimmen (So weit wie möglich soll das Eisen unter Nutzung des eigenen Speisungsvermögens erstarren. Die Expansion des eutektischern Graphits soll zu diesem Zweck in mehreren Erstarrungswellen geschehen. Ergebnis eines solchen Erstarrungsablaufs ist unter anderem eine aus mindesten zwei voneinander signifikat verschiedenen Kollektiven bestehende Größen-Mischverteilung der Graphitkugeln [134]);

- Die Formen und Kerne müssen fest, das heißt gut verdichtet sein, damit sie dem Kristallisationsdruck des Graphits widerstehen und dadurch die Eigenspeisung unterstützen können (Im

übrigen gilt für die gewünschte schnelle Formfüllung die Regel: Lieber eine Luftpfeife zu viel als eine zu wenig setzen!).

Trotz all dieser Forderungen und restriktiver Randbedingungen ist heute gängige Praxis, Gussteile sämtlicher Größenordnungen aus EN-GJS-400-18-LT im Gusszustand, das heißt ohne kostspielige ferritisierende Wärmebehandlung herzustellen.

Verschleißverhalten

Unter Verschleiß versteht man einen auf mechanischen Ursachen beruhenden fortschreitenden Materialverlust auf der Oberfläche eines festen Körpers. Eine Verschleißbeständigkeit als Werkstoffkenngröße gibt es nicht, sondern das Verschleißverhalten hängt vom Tribosystem (Grundkörper, Gegenkörper oder - stoff und Randbedingungen wie Umgebungsmedium, Bewegungsrichtung oder Anpressdruck) ab. Die für Gusseisen mit Kugelgraphit wichtigsten Verschleißmechanismen sind Abrasion, die mit mineralischen Gegenkörpern vor allem im Bereich der Steine- und Erden-lndustrien auftritt, und Adhäsion und Oberflächenzerrüttung mit metallischen Gegenstoffen.

Abrasivverschleiß

Die Abrasiv-Beständigkeit von Eisenwerkstoffen hängt vom in der Grundmasse gelösten oder als Carbid ausgeschiedenen Kohlenstoffgehalt und der Ausbildung der Grundmasse ab [135, 136]. Die Härte im Anlieferungszustand ist kein zuverlässiges Maß für die Verschleißbeständigkeit, aber als Indikator für das Grundgefüge eines bestimmten Werkstoffes brauchbar.

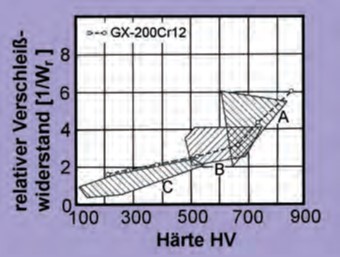

Im Bild 144 [137] sind beispielhaft die Streufelder der im Schleißtopfversuch bestimmten Verschleißbeständigkeiten verschiedener Eisenwerkstoffe über der Härte dargestellt. Gusseisen mit Kugelgraphit EN-GJS-600-3 bis EN-GJS-800-2 liegen in der Mitte des Streufeldes unlegierter und niedrig legierter Stähle gleicher Härte. EN-GJS-700-2 verhält sich etwa wie ein normalisierter unlegierter Stahl mit 0,5 % C. EN-GJS-500-7 und EN-GJS-400-15 sind aufgrund ihres an Kohlenstoff ärmeren weitgehend ferritischen Grundgefüges weniger verschleißbeständig, so dass zum Beispiel EN-GJS-400-15 zwischen GE240 und GE260 liegt.

A - martensitisches weißes Gusseisen, Ni-Cr-legiert

B - perlitisches weißes Gusseisen, un- und niedrig legiert

C - Stähle mit 0,15 bis 0,5 % C, graues Gusseisen mit Kugelgraphit

Die völlig oder überwiegend ferritischen Sorten sind daher für Bauteile, die abrasivem Verschleiß unterliegen, nicht gut geeignet. Werden diese Werkstoffe aus anderen Gründen, zum Beispiel wegen ihrer höheren Zähigkeit oder besseren Bearbeitbarkeit, eingesetzt, können sie mit einer verschleißbeständigen Beschichtung versehen werden. So hat sich zum Beispiel bei REA-Pumpen eine Beschichtung aus polymergebundenen SiC gut bewährt [1438. Die perlitischen Sorten sind verschleißbeständiger und zwar umso mehr, je dichter und feinstreifiger der Perlit ist, so dass in der Regel die Verschleißbeständigkeit von EN-GJS-700-2 bis EN-GJS-900-2 beziehungsweise ENGJS-HB265 bis EN-GJS-HB330 zunimmt.

Austenitisch-ferritische, bainitisch-austenitische oder martensitische Gusseisen mit Kugelgraphit (siehe Kapitel 10) haben einen Verschleißwiderstand, der vielen niedriglegierten Vergütungsstählen wie zum Beispiel 42CrMo4 [139] überlegen ist, und können sogar die Werte von Manganhartstahl oder verschleißbeständigem martensitischem Gusseisen EN-GJN-HV520 (Ni-Hard 2) nach DIN EN 12513 erreichen oder sogar übertreffen [136]. Insbesondere austenitisch-ferritisches Gusseisen mit Kugelgraphit (ADI) nach DIN EN 1564 zeichnet sich durch eine günstige Kombination von Verschleißbeständigkeit und Zähigkeit aus. Das Grundgefüge dieser Sorten wird in der Regel durch eine Wärmebehandlung erzeugt, kann aber, wenn die Vergütung wegen der Größe und Form der Gussstücke zu schwierig erscheint, auch im Gusszustand (zum Beispiel GX300NiMo3Mg nach DIN 1695) erreicht werden.

Besonders hohe Verschleißbeständigkeit haben Verbundgussstücke aus perlitischem oder austenitisch-ferritischem Gusseisen mit Kugelgraphit mit einer Randschicht aus eingegossenem Hartmetall in Form von Granulat oder Platten.

Metall-Metall-Verschleiß

Die Verschleißmechanismen bei metallischen Werkstoffpaarungen sind Adhäsion (örtliches Verschweißen und im Extremfall Fressen) bei Gleitbewegung, Oberflächenzerrüttung bei Roll- und Wälzbewegung und bei Anwesenheit von Verschleißstaub oder Verschmutzung auch Abrasion. Durch Schmieren und geeignete Werkstoffpaarung soll vor allem die Adhäsion ausgeschaltet oder wenigstens gering gehalten werden.

Oft ist der Schmiermittelfilm beim Anfahren fast nicht vorhanden oder kann im Betrieb bei hohen Flächenpressungen örtlich zerstört werden. In diesen Fällen wirken die Graphitausscheidungen von Gusseisen als Schmiermittelreservoir. Der bei Ausfall der Schmierung herausgerissene Graphit kann selbst als Schmierstoff wirken und den zum Verschweißen führenden metallischen Kontakt verhindern oder verzögern. In Vergleichsuntersuchungen an Gusseisen, Stahl und Kupfer ließ sich diese Wirkung des Graphits eindeutig nachweisen. Während bei Stahl oder Kupfer bereits Fressen auftrat, wurde die Oberfläche von Gusseisen nur durch plastisches Fließen unter dem Einfluss der Reibungswärme geschädigt [139].

Lamellen- und Kugelgraphit üben die gleiche Wirkung aus, aber die höhere Festigkeit des Gusseisens mit Kugelgraphit setzt die Oberflächenzerstörung herab, wobei vor allem perlitische und auch ferritisch-perlitische Sorten den höchsten Widerstand gegen Gleitverschleiß und Fressen sowohl bei trockener Reibung [140] als auch beim Zusammenbruch des Schmierfilms [141] haben. Während bei der in der Praxis kaum auftretenden reinen Rollbeanspruchung EN-GJS-400-18 und EN-GJS-700-2 gleich beständig sind [140], nimmt bei Gleit-Roll-Verschleiß die Beständigkeit mit steigender Festigkeit zu. Sie ist bei austenitisch-ferritischen Gusseisen mit Kugelgraphit (ADI) am höchsten [142, 143], da es hier zusätzlich infolge des Austenitgehalts zu einer starken Kaltverfestigung der Oberfläche kommen kann.

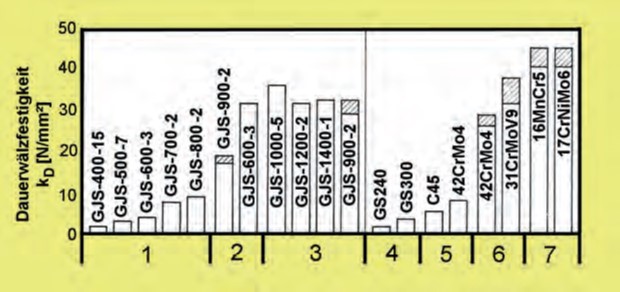

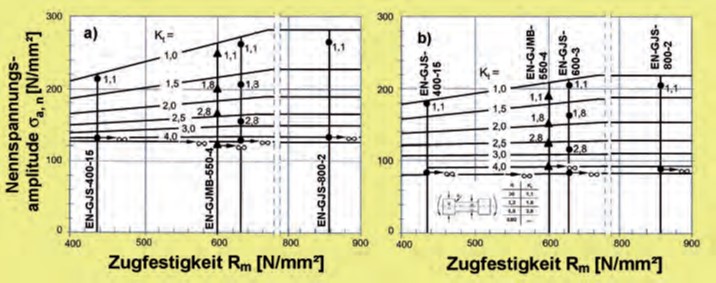

Im Bild 146 ist die für Zahnradwerkstoffe wichtige Dauerwälzfestigkeit verschiedener Sorten von Gusseisen mit Kugelgraphit im Vergleich zu anderen Gusseisenwerkstoffen und Zahnradstählen dargestellt. Beim Überschreiten der Dauerwälzfestigkeit tritt Grübchenbildung auf. Die Beständigkeit dagegen nimmt mit steigender Festigkeit des Gusseisens mit Kugelgraphit zu. EN-GJS-700-2 und ENGJS-800-2 übertreffen die legierten Zahnradstähle (zum Beispiel 42CrMo4 und 50CrMo4). Austenitisch-ferritische Gefüge erreichen die Werte von gasnitrierten Stählen.

1 - Gusseisensorten nach DIN EN 1564, Normalzustand

2 - Gusseisensorten nach DIN EN 1564, vergütet (links) und induktiv gehärtet (rechts)

3 - ADI-Gusseisen

4 - Stahlguss nach DIN EN 10293

5 - Schmiedestahl, vergütet

6 - Schmiedestahl, gasnitriert

7 - Stahl, einsatzgehärtet

Im Gebiet oberhalb der Wälzfestigkeit bleiben die aufgetretenen Grübchenschäden im Gegensatz zu Stahlzahnrädern verhältnismäßig klein, so dass kurzzeitige Überschreitungen der angegebenen Dauerwälzfestigkeit zu keinen größeren Flankenausbrüchen führen. Das bedeutet auch, dass die Schadenslinie sehr nahe bei der Wöhlerlinie liegt und eine relativ hohe Überlastbarkeit möglich ist. Von besonderem Vorteil für die Dauerwälzfestigkeit ist die im Verhältnis zu vergütetem Stahl geringe Kerbempfindlichkeit der Oberflächen und das bessere Einlaufverhalten der Zahnflanken. Daraus ergibt sich für gefräste Zahnflanken aus Gusseisen mit Kugelgraphit eine relativ hohe Dauerwälzfestigkeit, während bei Stahlzahnrädern die größere Rauheit des Abwälzfräsens zu einer beachtlichen Verringerung der Dauerwälzfestigkeit im Vergleich zur geschliffenen Oberfläche führt [146].

Korrosionsbeständigkeit

Unter Korrosion versteht man die Zerstörung des Werkstoffs durch chemische oder elektrochemische Reaktion mit seiner Umgebung. Die Basis der Korrosion von Eisenwerkstoffen ist die Umwandlung des Eisens in Eisen-Ionen und Elektronen, wobei die Elektronen durch einen Elektronenakzeptor gebunden werden müssen. Ist dies nicht gegeben, was nur bei trockener sauberer Luft und destilliertem Wasser der Fall ist, kommt die Korrosion zum Stillstand [147].

Korrosionsverhalten von Gusseisen

Eine wichtige Rolle für den Korrosionsverlauf spielt der Aufbau von Deckschichten. Bei der Passivierung, wie sie von Edelstählen bekannt ist, tritt keine Korrosion auf. Bei Gusseisen ist unter fast allen Bedingungen keine Passivierung möglich, sondern es bildet sich nur eine Deckschicht, die aber das darunter liegende Metall nicht sicher zu schützen vermag, da sie nicht dicht und fest haftend genug ist. Alle Faktoren, die die Haftung und Haltbarkeit der Deckschicht ändern, beeinflussen auch die Korrosionsbeständigkeit von Gusseisen mit Kugelgraphit. Die Tabelle 14 enthält Anhaltswerte für die Korrosionsgeschwindigkeit von un- und niedrig legierten Gusseisen in verschiedenen Medien.

| Medium | Bedingungen | Abtragsrate [mm/Jahr] |

| Luft | Inland | < 0,250 |

| Küstennähe | < 0,250 | |

| natürliches Wasser | weich | < 0,250 |

| hart | < 0,125 | |

| Seewasser | < 0,250 | |

| verdünnte Säuren und saure Abwässer | < 0,250 | |

| konzentrierte Mineralsäuren | < 0,250 | |

| verdünnte alkalische Lösungen und Abwässer | < 0,125 | |

| konzentrierte Alkalien | < 0,250 |

Die Unterschiede zwischen Gusseisen mit Lamellen- und Kugelgraphit sind nur gering. Die Korrosionsgeschwindigkeit an Luft hängt von der Luftfeuchtigkeit und der Reinheit ab. Ab einer relativen Feuchte von 70 % ist ein Korrosionsangriff möglich, der durch Schwefeldioxid und andere Verunreinigungen, die zu einer leichten Säurebildung führen, beschleunigt wird. Auch Chloride wie in Seeluft beschleunigen die Korrosion.

Die Korrosion in Süßwasser hängt von der Bildung einer schützenden Kruste ab. Hartes Wasser ist weniger aggressiv als weiches Wasser. Mit Ionentauschern enthärtetes Wasser, dessen CO2-Gehalt nicht verändert wurde, kann ziemlich aggressiv wirken [147 - 149]. Bei Kreisläufen von Prozesswasser können Inhibitoren den Korrosionsangriff in erheblichem Maße vermindern.

Sauberes ruhendes Seewasser ist nicht wesentlich aggressiver als Süßwasser, aber Strömung, Verunreinigungen und die Anwesenheit von Sulfat reduzierenden Bakterien können die Korrosionsraten erheblich erhöhen. Häufig kommt es hier auch zu Lochfraß [150].

Eine brauchbare Beständigkeit gegen Säuren oder saure Lösungen besteht nicht. Wässrige alkalische Lösungen greifen dagegen bei Temperaturen unter etwa 70 °C Gusseisen kaum an. Die Korrosionsrate im Boden hängt sehr stark von der Bodenbeschaffenheit ab. Gut gelüftete lockere Böden verursachen eine geringe Korrosion, während nasse Böden und anaerobische Bedingungen die Korrosion verstärken. Der Einfluss des Gefüges auf die Korrosionsbeständigkeit ist gering und schwächer als der von Variationen der oben genannten Einflussgrößen. Gussfehler wirken sich ungünstig aus.

Ein Sonderfall ist die Beständigkeit in Schwefelsäure [147]. Während die Beständigkeit in verdünnter Säure sehr gering ist, tritt bei Säurekonzentrationen über 80 %, vor allem aber über 96 %, ein Beständigkeitsbereich auf, der sich bei den hohen Konzentrationen bis zu über 300 °C erstreckt. Nach Untersuchungen an Gusseisen mit Lamellengraphit [151, 152] sind für eine hohe Beständigkeit eine gleichmäßige feinperlitische Gefügausbildung von Bedeutung, wobei ein niedriger Siliciumgehalt und Zusätze von Kupfer und Nickel günstig wirken.

Legierungselemente in niedrigen Gehalten ändern an den oben genannten Verhältnissen im Prinzip nichts, können aber durch Verstärkung und Verdichtung der Schutzschicht die Korrosionsraten etwas vermindern. Etwa 1 % Kupfer kann die Beständigkeit an Luft sowie in sehr schwach sauren Lösungen verbessern. Nickel in Gehalten von 2 bis 4 % kann die Beständigkeit in entmineralisiertem Wasser steigern und wirkt sich vor allem günstig bei Korrosion durch alkalische Medien aus, wobei die Beständigkeit mit steigendem Nickelgehalt zunimmt. Hier ist ein niedriger Siliciumgehalt vorteilhaft.

Korrosionsermüdung

Unter dem Einfluss von Korrosion können sich die mechanischen Eigenschaften von Gusseisen mit Kugelgraphit ebenso wie bei anderen Werkstoffen verschlechtern. Bereits nach 30 Tagen in leicht bewegtem, luftgesättigtem, destilliertem Wasser wurde eine Verminderung der Zugfestigkeit, der 0,2%-Dehngrenze und der Bruchdehnung von ferritischem, perlitischem und vergütetem Gusseisen mit Kugelgraphit festgestellt [153]. Der Festigkeitsverlust war umso größer, je höher die Härte beziehungsweise die Festigkeit des Eisens waren. Dieser Effekt wird auf eine Wasserstoffversprödung zurückgeführt. Eine ähnliche Schädigung tritt auch bei ADI (siehe Kapitel 8.2) auf.

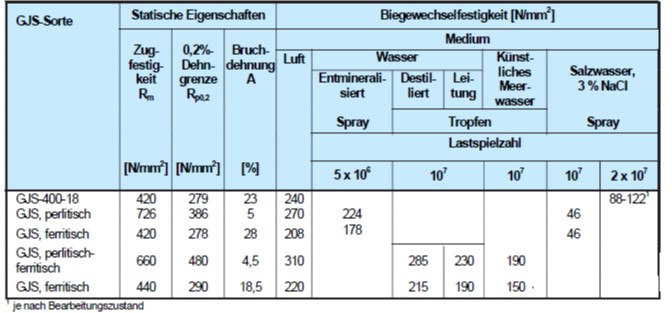

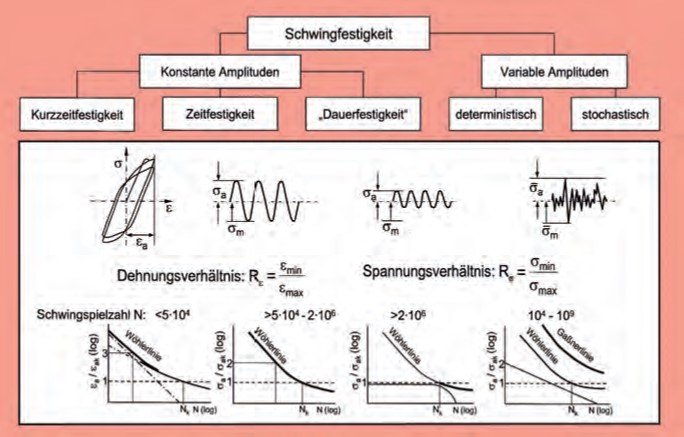

Unter dem Einfluss von Korrosion wird vor allem die Schwingfestigkeit herabgesetzt. Dabei lässt sich oft keine Dauerfestigkeit mehr feststellen, sondern nur eine Zeitfestigkeit, da die Festigkeit mit steigender Lastspielzahl kontinuierlich abfällt. Tabelle 15 enthält einige Versuchsergebnisse. Die Ergebnisse sind allerdings kaum vergleichbar, da die Versuchsbedingungen, die einen sehr starken Einfluss ausüben, bei jeder Versuchsreihe unterschiedlich waren. Durch Inhibitoren lässt sich das Verhalten der Werkstoffe teilweise merklich verbessern [9].

Tabelle 15: Ergebnisse einiger Biegewechselversuche mit ungekerbten Proben in verschiedenen Medien [154 -156]

Bruchmechanische Eigenschaften

Grundlagen

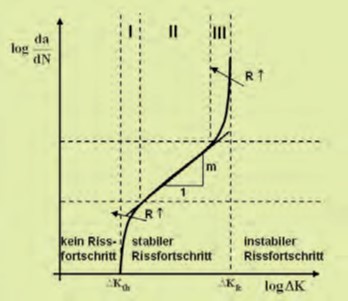

Mit der Anwendung bruchmechanischer Kriterien für die Werkstoffauswahl beziehungsweise Bauteilsicherheitsbewertung werden die konventionellen Kriterien ergänzt und erweitert. Dadurch kann der Konstrukteur über die erstmals mögliche Einbeziehung der Werkstoffzähigkeit, definiert als Werkstoffwiderstand gegen Risseinleitung oder Rissausbreitung, in die Bruchsicherheitsbewertung eine beanspruchungsgerechtere Werkstoffauswahl treffen, als das auf der Basis der Schlagoder Kerbschlagarbeit möglich ist [157].

Voraussetzung ist die Ableitung quantitativer Korrelationen zwischen der Bauteilbeanspruchung, der Größe vorhandener beziehungsweise hypothetisch angenommener Risse oder rissähnlicher Spannungskonzentrationsstellen und der Bruchzähigkeit des Werkstoffs. Hierzu gibt Bild 152 eine schematischen Übersicht. Das Einbeziehen bruchmechanischer Konzepte zur beanspruchungsgerechten Gusswerkstoff- und Gussteilbewertung wird unter Beachtung von Gussfehlern oder denkbarer gießtechnischer Unregelmäßigkeiten vor allem dann erforderlich und zunehmend praktiziert, wenn Gusswerkstoffe aufgrund ihrer spezifischen Vorteile in festigkeitsbeanspruchten und potentiell bruchgefährdeten Konstruktionen zum Einsatz kommen.

Der bruchmechanische Festigkeitsnachweis für Bauteile aus Gusseisenwerkstoffen [158] ist Bestandteil der FKM-Richtlinie [27] und weiterer fachspezifischer Regelwerke [159, 160], wobei auch für diese Bauteile die Bruchsicherheitsbewertung geschweißter Konstruktionen [161] unter Beachtung bestehender Richtlinien [162] zur bruchmechanischen Bewertung zunehmend zu beachten sein wird. Die Anwendung der FKM-Richtlinie ermöglicht die gezielte Lösung folgender Aufgabenstellungen:

- In der Konstruktionsphase können angenommene Fehler bewertet werden, um Geometrie, Werkstoff und Herstellungsverfahren zu spezifizieren;

- Während der Herstellung und im Betrieb sind geeignete zerstörungsfreie Prüfverfahren zur Qualitätskontrolle auszuwählen und gegebenenfalls Inspektionsintervalle festzulegen;

- Während des Betriebes müssen Bauteile mit Fehlern hinsichtlich ihrer gegenwärtigen und zukünftigen Gebrauchseignung bewertet werden, im Schadensfall sind die Schadensursachen zu ermitteln.

Eine wesentliche Voraussetzung für die Anwendung dieses Konzeptes besteht in der Verfügbarkeit bruchmechanischer Kennwerte sowohl für die Berechnung zulässiger Rissgrößen oder Spannungen bei statischer und dynamischer Beanspruchung als auch der Restlebensdauer zyklisch beanspruchter Bauteile. Die FKMRichtlinie beinhaltet eine Datenbank für bruchmechanische Werkstoffkennwerte, die im Ergebnis einer Literaturrecherche entwickelt wurde.

Statische Beanspruchung

Die experimentelle Ermittlung statischer Bruchzähigkeitswerte kann nach DIN EN ISO 127837 [163], ESIS P2-92 [164] oder ISO 12135 [165] erfolgen. Bestimmt werden KIc-Werte nach dem Konzept der linearelastischen Bruchmechanik (ebener Dehnungszustand EDZ) oder Kennwerte des CTOD- und J-Integral-Konzeptes bei elastisch-plastischem Werkstoffverhalten (ebener Spannungszustand ESZ). Eine

Umrechnung von J in K ist über die elastischen Konstanten E und V

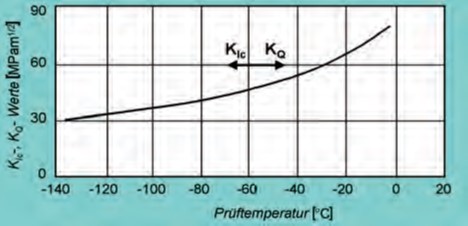

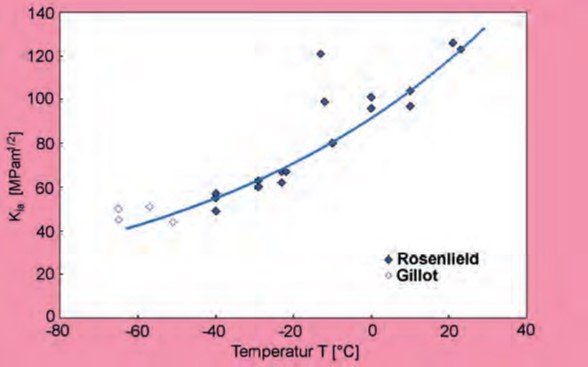

möglich. Aus dem Verlauf der temperaturabhängigen Bruchzähigkeitskennwerte KIc (EDZ) beziehungsweise KQ (ESZ) für ferritisches EN-GJS-400-15, gemessen an 100 bis 200 mm dicken CT-Proben, ist ableitbar, dass gültige, das heißt auf das Bauteil übertragbare bruchmechanische Kennwerte mit vertretbaren Probenabmessungen nur mit fließbruchmechanischen Konzepten bestimmt werden können (Bild 153).

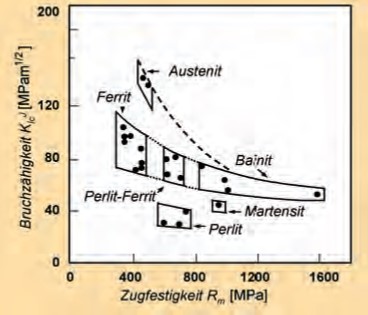

Die gefüge- und damit festigkeitsbedingte Abhängigkeit der Bruchzähigkeit KIcJ, abgeleitet aus Risswiderstandskurven des J-Integral-Konzeptes und Umrechnung in K-Werte nach Gleichung (3) geht aus Bild 154 hervor.

25 mm, Teilentlastungsverfahren, ASTM E 813-81) in Abhängigkeit von der Zugfestigkeit für unterschiedliche Gusseisenwerkstoffe [167]

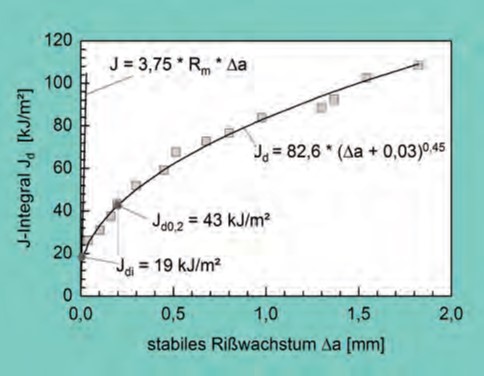

Die in Tabelle 16 aufgeführten Kennwerte des CTOD- und J-Integral-Konzeptes wurden an 20%-seitengekerbten SENBProben (10 x 20 x 100 mm) über die Aufnahme von Risswiderstandskurven (Compliance Methode) gemäß ESIS P2-92 bestimmt. Die physikalischen Rissinitiierungswerte JiBL und δiBL- werden im Schnittpunkt der Blunting-Line mit der JR-bzw. δR-Kurve ermittelt. Die Umrechnung der JiBL-Werte in Werte des K-Konzeptes erfolgt nach Gleichung (3).

Tabelle 16: Mechanische und bruchmechanische Kennwerte n. b. nicht bestimmt

| Werkstoff EN- … | Rp0,2 [N/mm²] | Rm [N/mm²] | A [%] | HB | KV [J] | SB [mm] | JiBL [kJm-2] | J0,2 [kJm-2] | KIcJi [N/mm² ¬m] | δiBL [μm] | δ0,2 [μm] |

| GJS-400-15 | 246 | 413 | 26 | 143 | 18 | 0,46 | 21 | 51 | 60 | 37 | 92 |

| GJS-800-10 | 637 | 893 | 13 | 292 | n.b. | n.b. | 11 | 35 | 45 | 31 | 27 |

| GJS-1000-5 | 800 | 1062 | 8 | 344 | 7 | 0,03 | 8 | 20 | 37 | 6 | 15 |

Die Bauteilübertragbarkeit bruchmechanischer Kennwerte, das heißt die Berechnung zulässiger Fehlerabmessungen, setzt die Unabhängigkeit der ermittelten Werte von Probengröße und -geometrie voraus. Vorliegende Ergebnisse zur Bauteilübertragbarkeit fließbruchmechanischer Kennwerte des J-Integral- Konzeptes bestätigen, dass physikalische Rissinitiierungswerte nach der hier erfolgten Art der Auswertung die Forderung weitestgehend erfüllen. Die auch praktizierte Bestimmung der technischen Rissinitiierungswerte J0,2 und δ0,2 erfolgt über die JR- bzw. δR-Kurven bei einem Betrag der stabilen Rissausbreitung von Δa = 0,2 mm. Aus den bruchmechanischen Kennwerten für unterschiedliche Gusseisenwerkstoffe gemäß Tabelle 16, in die auch die mechanischen Kennwerte des Zugversuchs, die Brinellhärte HB und die Kennwerte des Kerbschlagbiegeversuchs (Kerbschlagzähigkeit KV, Seitliche Breitung SB, ISO-V-Probe) aufgeführt sind, folgt, dass bei Raumtemperatur in der duktilen Matrix das Werkstoffversagen über eine stabile Rissausbreitung

beginnt.

Wird die Sorte EN-GJS-600-3 mit überwiegend perlitischem Gefüge in diese Betrachtung mit einbezogen, so wird hier das Werkstoffversagen durch eine überwiegend spaltflächige stabile Rissausbreitung bis zu einem deutlichen „pop-in“- Effekt eingeleitet, dem instabile Rissausbreitung folgt. Die für EN-GJS-600-3 definierten Jc = 15 kJm-2 und δc =21 μm charakterisieren einen kritischen Rissinitiierungswert bei Auftreten des „pop-in“-Effektes, das heißt einer lokalen instabilen Rissausbreitung, der bei weiterer Belastung Werkstoffversagen durch instabile Rissausbreitung folgt.

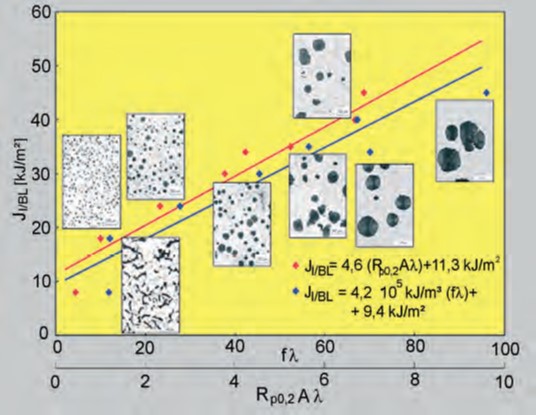

Die FKM-Richtlinie verweist auf die Möglichkeit, bruchmechanische Kennwerte über Korrelationen zu anderen Kennwerten oder dem Gefüge abzuschätzen. Aus vorliegenden Ergebnissen folgt, dass eine Abschätzung physikalischer Rissinitiierungswerte von ferritischen Gusseisenwerkstoffen über Gefügeparameter und Kennwerte des Zugversuchs möglich ist. Für ferritisches Gusseisen mit globularer und vermicularer Graphitausbildung folgt die nach Bild 155 empirisch abgeleitete Korrelation

Ji = 4,6 (Rp0,2 . A . λ) + 11,3 kJ/m2 (4)

und für den Fall, dass im Ergebnis gießtechnisch bedingter größerer Abweichungen der Graphitteilchen von der Kugelform die Risseinleitungszähigkeit Ji durch die innere Kerbwirkung der Teilchen deutlich herabgesetzt ist, wie beispielsweise bei vermicularer Graphitausbildung, die modifizierte Beziehung

Ji = 4,2 · 105 · kJ/m3 (f . λ) + 9,4 kJ/m2 (5)

Hierin bedeuten λ der mit der Teilchenzahl und der Teilchengröße korrespondierende mittlere Graphitteilchenabstand und f der Formfaktor f = 4 π . AT/U2 ≤ 1, wobei AT den Flächeninhalt und U den Umfang der Schnittfläche des Graphitteilchens beschreiben und sich für kugelförmige Teilchen f = 1 ergibt [168].

Hinsichtlich des Einflusses von Gefügeabweichungen (unterschiedliche Nodularität, interzellularer Graphit, Zellgrenzencarbide) auf die bruchmechanischen Eigenschaften von EN-GJS-400-15 und ENGJS-700-2 soll hier auf [169] verwiesen werden. Große Anteile von Chunky-Graphitentartung führen, wie aus [170] hervorgeht, neben einer deutlichen Verringerung der Festigkeit und Verformbarkeit, auch zu einer beträchtlichen Verminderung des Risseinleitungs- und Rissausbreitungswiderstandes von EN-GJS-400-15.